石灰新產業2|生產“高鎂產品”的途徑與方法

2024-06-24 09:53:19 來源:石灰窯生態圈

石灰新產業2|生產“高鎂產品”的途徑與方法

一·引言

石灰新產業2|生產“高鎂產品”的途徑與方法

一·引言

鎂是一種輕質有延展性的銀白色金屬,在地殼中含量第八。鎂是僅次于鋼鐵和鋁的第三大金屬結構材料,也是迄今工程應用*輕的金屬結構材料。鎂及其合金的比重低,比強度高,電磁屏蔽性能優良, 減震性能好;對堿、煤油、汽油和礦物油穩定;可鑄造和機械加工性能優良;鎂合金的比強度仳剛度僅次于鈦合金及合金結構鋼,明顯優于鋁合金,遠高于工程塑料;抗沖擊、可加工、可回收性能均優于鋁合金,因而金屬鎂及其合金被譽為21世紀綠色工程材料。

截止目前,我國的原鎂產量占全球產量的 69%以上,是世界上第·一大鎂生產國。中國金屬鎂產量*大的省是山西省,目前鎂生產企業有 70 余家,山西省金屬鎂的產量占世界總產量的30%,占全國產量的 70%。

煉鎂的現代方法主要有三種,即:電解法、硅熱法、電爐法

電解法煉鎂是當今世界鎂工業生產的主要方法,其產量約占全部鎂產量的 60%。電解法多采用電解熔融的無水氯化鎂,在陰極上析出鎂在陽極上生出氯氣,這樣就造成空氣污染,因此,此種生產方法在環保治理方面是一個十分嚴重的難題,氯氣必須綜合利用。

硅熱法煉鎂主要是指以硅鐵合金做還原劑在高溫、真空的條件下,以硅鐵合金中的硅還原煅燒過的白云石而生成氧化鎂,生產出鎂的蒸汽,經冷凝結晶成粗鎂。此種方法是加拿大人皮江于1942 年發明的,故又稱“皮江法”(Pidgeon Process)。該法經過60多年的不斷改進和完善,雖然已經成為世界上鎂冶金的一種主要生產方法,尤其在中國有90%的鎂都是采用皮江法生產的,但是該法主要存在耗煤量大,投資高,還原罐壽命短,存在環境污染問題。該法煉鎂屬于勞動密集型企業,生產勞動強度比較大等缺點。

二、鎂產品的分類及用途

目前,鎂產品分為氧化鎂和金屬鎂兩大類,且氧化鎂是金屬鎂的前置產品,還原氧化鎂來提取金屬鎂。

(一)氧化鎂的用途與標準

1 . 氧化鎂的用途

作為一種重要的無機化工產品,氧化鎂的用途非常廣泛。重燒鎂砂主要用于鋼鐵、水泥、玻璃等行業,如制造耐火坩堝和耐火磚等耐火材料;輕燒鎂粉用于建材工業,如生產硫酸鎂、 硝酸鎂、 氫氧化鎂等; 輕質氧化鎂可用作醫藥行業中的抗酸劑和輕瀉劑,食品加工業中的脫色劑,農業中肥料和牲畜的飼料,以及制陶業中。

2. 氧化鎂的分類及技術指標

2.1 氧化鎂的分類

氧化鎂產品主要分為重燒鎂砂和輕燒氧化鎂。

重燒鎂砂,又稱為僵燒氧化鎂。優質燒氧化鎂的技術指標為: MgO*低含量為96.5%,*低容重為3.40,氧化鈣/氧化硅*低位2:1,SiO2含量不超過0.6%,B2O3*大值為0.10%。在優質耐火級氧化鎂產品匯中,氧化鎂固體部分應盡可能高,所含雜質要盡可能低。近年來,要求產品中含有大尺寸晶體已經成為發展潮流。目前,廣為接受的方鎂石晶體粒徑的*小值120μm,這也是特級產品所必須的,過去的要求是80μm。現在方鎂石晶體粒徑的上限定為 140~160μm。

輕燒氧化鎂,也稱活性氧化鎂或苛性鎂氧,是在750~1100℃下煅燒鎂化合物形成的氧化鎂。輕燒氧化鎂的密度為 2.94g/cm3 ,熔點 2852℃,沸點 3600℃,溶于酸和銨鹽,難溶于水和乙醇。氧化鎂的化學活性可以用吸碘值 (吸附性能指標 )表示,化學活性愈大,吸碘值愈大,就愈輕質。吸碘值在120~180mg/g時稱為高活性氧化鎂, 吸碘值在50~80mg/g 時稱中活性氧化鎂,吸碘值在19~43mg/g 時稱低活性氧化鎂。

2.2 我國氧化鎂的技術指標

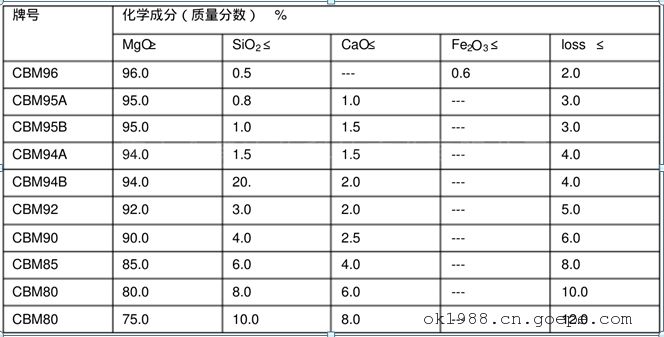

我國輕燒氧化鎂粉標準(YB/T5206—2004),燒結鎂砂 (GB/T2273—2007)和電熔砂 (YB/T5266 —2004)都是針對采用菱鎂礦石加工而制定的,輕燒氧化鎂產品理化指標見表1。

表 1 輕燒氧化鎂的牌號及化學成分

(二)金屬鎂的標準

1、金屬鎂生產流程中需要遵守的標準

金屬鎂生產的過程非常復雜,需要遵循嚴格的標準,確保產品的質量和安全性。以下是金屬鎂生產過程中需要遵守的相關標準:

1.1、 GB/T標準

GB/T標準是中國國家標準化委員會發布的國家標準。針對金屬鎂廠生產中的不同環節,GB/T標準規定了各個環節需要遵守的標準。例如,在原料采購階段,需要執行GB/T 2151-2018《鎂與鎂合金化學分析方法》;在生產工藝控制階段,需要執行GB/T 35759-2017《輕金屬及其合金化學分析方法 鎂和鎂合金總氧含量的測定 橫向滴定法》等。

1.2. ISO標準

ISO標準是國際標準化組織發布的標準。針對金屬鎂生產過程中需要遵循的標準,ISO制定了一系列相關標準,如ISO 16220:2013《鎂及其合金 化學分析方法 感應耦合等離子體原子發射光譜法》、ISO 23700:2011《鎂及其合金 化學分析方法 滴定法》等。

1.3. ASTM標準

ASTM標準是美國材料與試驗協會發布的標準,是全球*常用的材料測試標準之一。針對金屬鎂生產過程中需要遵循的標準,ASTM制定了一系列相關標準,如ASTM E1552-20《使用H2O2滴定法測定鎂中雜質元素的規范試驗方法》、ASTM E354-11《材料鎂化學分析方法》等。

2、金屬鎂產品質量需要遵守的標準

金屬鎂生產的過程中需要遵循各種標準,以確保產品的質量穩定和過程控制的準確性。以下是金屬鎂產品質量需要遵守的相關標準:

2.1. GB標準

GB標準,即中國國家標準,對金屬鎂產品的質量進行了嚴格的規定。具體包括GB/T5045-2008《鎂、鎂合金鑄件》、GB/T34691-2017《輕金屬及其合金 組織顆粒測定 鎂及鎂合金 篩選法》等。

2.2. EN標準

EN標準是歐洲標準化組織發布的標準,是金屬材料測試領域的國際標準。EN標準對金屬鎂產品尺寸、重量、成分等方面進行了規范,以確保產品質量的穩定性。例如EN 1754-1:1997《鎂及鎂合金 鑄件》、EN 1753:2018《鎂及鎂合金 充磁性試驗》等。

2.3. AMS標準

AMS標準是美國航空材料規范制定委員會發布的標準,是航空材料領域*重要的國際標準之一。AMS標準規定了金屬鎂產品的質量和生產過程的各種要求,例如AMS 4439D《鎂合金鑄件》、AMS 4396G《鎂合金鑄錠 5.5ZN - 0.45ZR (ZE41A)》等。

三、氧化鎂及金屬鎂生產新工藝

熱還原法和電解法是目前兩種主要煉鎂工藝,其中,以皮江法為代表的熱還原法是我國原鎂生產的主要方法,其原鎂產量占我國原鎂總產量的90%以上。皮江法煉鎂工藝是利用白云石為原料,通過高溫煅燒生產煅白;再以硅鐵為還原劑,在真空和高溫下將煅白中的Mg還原形成鎂蒸氣,冷凝后得到金屬鎂。

21世紀初,皮江法(熱還原法)引入我國,該法具有可以直接利用我國量產豐富的白云石礦為原料,工藝及設備簡單,投資少等優勢,在我國得到廣泛推廣應用。但值得注意的是,我國皮江法煉鎂工藝長期以來都是以浪費能源/資源、犧牲環境為代價進行原鎂生產,存在原料利用率及熱效率低,污染物及CO2排放嚴重等問題,并被認為對全球氣候變暖有嚴重影響。相關研究表明金屬鎂生產過程造成的CO2 排放約占整體人為源排放的18%。

與水泥等工業碳排放過程相比,金屬鎂冶煉過程的碳排放除了來自燃料燃燒的間接排放以外,還來自于白云石(碳酸鹽)煅燒分解的直接排放。回轉窯是目前應用*廣的白云石煅燒設備,能耗高,熱效率低,并且煙氣和煅白余熱均未利用,排放溫度高達~800℃以上。粗放式的生產工藝造成白云石煅燒過程效率低,資源/能源損耗大,并且產生的二氧化碳直接排放進大氣,嚴重影響環境。

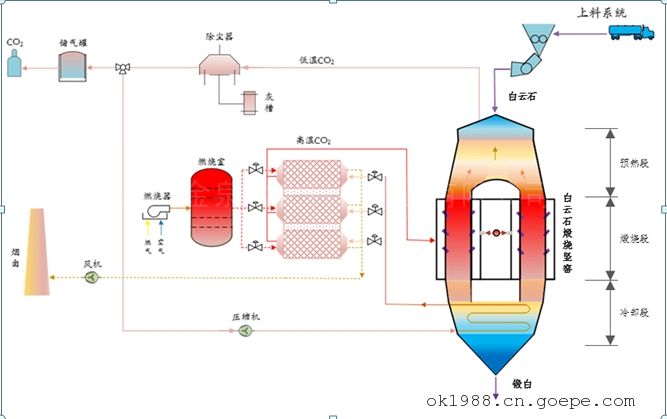

因此,為了解決皮江法煉鎂過程中的二氧化碳排放嚴重等問題,新技術采用了基于CO2循環的低碳高效金屬鎂冶金新工藝。新工藝采用豎窯進行白云石煅燒,充分回收利用了煅燒后CO2和煅白余熱,在提高煅燒效果的同時實現白云石產生的CO2的資源化回收。

3.1、CO2循環煅燒白云石工藝構建

產物氣循環煅燒白云石與CO2資源化回收新工藝主要包括白云石煅燒豎窯、蓄熱式加熱爐、高溫除塵器、儲氣罐以及高壓風機等,如圖1所示。

圖1.產物氣循環煅燒白云石與CO2資源化回收新工藝

白云石煅燒生產氧化鎂的生產管控關鍵一項就是輕燒白云石的活性度和生過燒率,活性度越高、生過燒率越低,鎂分解率越高,產品品質越高,所以選擇合適的、合理、先進的白云石煅燒豎窯工藝非常關鍵。

白云石煅燒豎窯采用“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司研發中心”推出的一系列新型煅燒豎窯,采用氣體燃料(如:工業尾氣、天然氣、生物質氣等)時選用“中心燒嘴式豎窯”專利技術(已授權發明專利號:CN202310089589.6,已授權實用新型專利號:CN202320170978.7),采用固體燃料(如:塊狀煤炭、粉狀煤炭、生物質碳粉等)與氣體燃料兩用時選用“混料與噴吹兩用的窯外通道支撐式雙膛石灰窯(已授權實用新型專利號:CN202321555958.8,發明專利號:CN202310723255.X)”。

上述兩項生產技術焙燒白云石的指標:

當白云石原料MgO含量大于20%,CaO含量大于30%,灼燒失重大于47%時:可得CaCO3大于55%,MgCO3大于44%。

折合:

焙燒一噸白云石能耗(煤耗)低于110Kg,生產一噸氧化鎂理論耗白云石4.75噸,如提鎂率為60%,則耗白云石8噸,焙燒煤耗0.89噸。

生產關鍵點:采用低溫恒溫煅燒技術,只要恒溫煅燒3.5-5h,就能達到MgCO 100%的離解率。

生產流程:

白云石煅燒豎窯自上而下分為預熱區、煅燒區和冷卻區。白云石礦料從爐頂進入,在重力作用下緩慢運動。白云石煅燒過程產生的CO2 從爐頂側面排出,經高溫除塵器凈化后,一部分進入儲氣罐進行資源化回收,另一部分作為熱載體進行循環,循環過程如下:

1)CO2首先進入豎窯冷卻區,利用煅白(白云石煅燒產品)的余熱對循環CO2 進行初步加熱;而后進入蓄熱式加熱爐被進一步加熱至1400 K以上。

2)加熱后的高溫CO2 作為熱載體被通入豎窯煅燒區,為白云石煅燒過程供熱。

3)煅燒完成后,作為熱載體的CO2 和新分解產生的CO2一同進入豎窯上部預熱段,通過逆流換熱預熱未反應的白云石;

4)預熱礦料后,CO2從頂部排出,進行下一次循環。

通過上述循環煅燒工藝,CO2在循環過程中不斷富集,當滿足循環供熱需求后,過剩的CO2經分流后被通入儲氣罐進行資源化回收。

3.2、新工藝的技術特征

1)利用白云石分解產生的CO2作為循環熱載體,構建了低碳高效的金屬鎂冶煉新工藝。該工藝系統主要包括白云石煅燒豎窯、蓄熱式加熱爐、高溫除塵器、儲氣罐以及高壓風機等。從爐頂排放的CO2經高溫除塵后,首先通入豎窯冷卻段,利用煅白余熱進行初步加熱;再經蓄熱式加熱爐被加熱至~1400 K以上后,進入豎窯煅燒段為白云石分解供熱。CO2在循環中不斷富集并實現資源化回收。

2)CO2循環煅燒工藝系統穩定運行后,所有由白云石分解產生的CO2均可被資源化回收,使白云石煅燒過程的CO2排放量減少70%以上;CO2回收量約占CO2循環量的15%;新工藝充分利用了煅燒后CO2和煅白的余熱,系統能耗約為110-140 kgce/t 鍛白。

3)CO2循環煅燒工藝中,白云石(CaCO3·MgCO3)在純CO2環境下煅燒,CO2濃度/分壓過高會抑制CaCO3/MgCO3分解,通過提升煅燒溫度50 ~100 K可有效克服CO2對碳酸鹽分解的抑制作用。

4)純CO2煅燒條件下,提升CO2壓力有助于提升煅燒效率和質量:CO2壓力越大,碳酸鹽礦的反應層厚度越小,煅燒完全所需的時間越少,使得礦料內徑向各點可在幾乎相同的條件下快速分解,煅燒產品微觀結構越均勻,質量越好。

3.3、生產工藝過程控制要點

通過“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司研發中心”提供的工藝路線和數據顯示,在生產中應注意以下幾個方面:

1、原料制備的工藝過程控制

原料制備是煉鎂的關鍵環節之一,原料質量的好壞直接影響到還原效率的高低和鎂錠質量的好壞,它是將硅鐵和煅燒過的白云石細磨成粉后,按照一定的配料比將煅白粉、硅鐵粉和螢石粉混合均勻,經壓團機壓制成球,稱量,密封后運至還原工序,即完成了整個原料制備過程。

2、煅燒白云石的質量控制

白云石的煅燒受煅燒溫度、時間和原料塊度等多方因素制約,煅白存儲時間越長,活性越低,所以要選擇合理的煅燒設備,選擇適宜的燃料,才能得到高質量的煅白。

煅燒前應先清洗干凈表面泥沙,以防止在高溫煅SiO2與 MgO 生成玻璃狀熔體2MgOSiO2,它煅燒時會依附在煅白表面,阻礙碳酸鹽的分解。

煅燒溫度控制在1200 ~1250 ℃,煉鎂要求白云石的燒損率在46. 5% ~47.5%,煅白的灼減量不大于0.5% ,煅白的水化合度在29% ~33%。白云石燒損率低表明白云石的碳酸鹽沒有徹底分解,燒損率如能達到47%以上,獲得的煅白輕且疏松。如果煅白的水化度低于28% 或高于33%,灼減大于1%,表明煅白屬于過燒或輕燒,對生產都很不利,生產實踐表明,白云石煅燒溫度通常控制在1200~1 250℃,煅燒時間一般控制在2~3 h為宜。

3、硅鐵以及螢石的質量控制

硅鐵是煉鎂的還原劑,其硅含量越高越好,在工業生產中,通常要求硅含量在75% ~78%。硅含量低于75%,硅鐵中反應性好的游離硅低,還原反映效果差;硅含量高于80%,在細磨加工時容易氧化, 在表面生成一層SiO2薄膜,阻礙了硅原子向氧化物表面擴散的速度,并且其價格較高。

螢石CaF2對冶煉反映速度有很大影響,研究結果表明CaF2的存在使還原劑的利用率提高了5%左右,而且還起到催化劑的作用,生產中要求螢石中CaF2含量不小于95%,所用的螢石粒度 0.013 mm, CaF2不小于95%。

4、高溫真空還原過程控制

還原罐內初始溫度為500 ℃左右,然后升溫,到還原過程結束,整個過程還原反應在 (1180 ±5)℃。

資料編輯整理:

《石灰產業》編輯部

2024年6月24日