科技探源2|生物質氣化的淵源與應用優勢

編者前言

隨著“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司”(以下簡稱唐山金泉公司)以“終端全零碳化、節能高效化、煤氣電一體化、能源循環產業化為主要技術手段”的“石灰綠能生產6+1零碳解決方案”全面實施,生物質能源被列為主要的、首選的石灰生產綠色能源之一,特別是其近期研發成功的“以碳賦能實現負碳排放聯產石灰”的系列專利、專有技術,將石灰生產中的“CO2回收+生物質廢碳轉C1燃料”,實現生物質廢碳進行脫碳轉化為C1(CO、一氧化碳、煤氣)新能源生產石灰,達到取代化石燃料以及增值化和零碳化、負碳化的目的。該項技術的實施將有力推進生物質燃料在石灰行業的應用進程,尤其是上期文章:(生產石灰的燃料可以讓汽車跑?←點擊進入)發布后,引來眾多讀者的關注,為了讓大家進一步的對生物質氣化技術形成初期的認識,本期文章重點介紹生物質氣化的發展歷史和在我國產業中的發展概括與展望,同時還重點介紹了生物質能源在工業應用及在石灰生產中的新技術應用和成本優勢分析。

一、氣化氣的發展歷史

生物質氣化是一種將生物質材料轉化為氣體燃料或化學品的過程。生物質氣化氣不是新發明,它源遠流長,有著悠久的歷史。生物質氣化的歷史可以追溯到公元前 1667 年,當時德國化學家烏提尼斯在他的實驗中使用木材進行了氣化實驗。第.一個木煤氣(wood gas) 發生爐是德國化學家比朔夫(Karl Gustav ChristophBischof,1792—1870)于1839年建成的,距今已經有180年歷史了。在第二次世界大戰期間,由于化石燃料定量配給,木煤氣就被用來替代油料給車輛提供動力。僅在德國就約有50萬輛。1944年,芬蘭有43,000“木汽車”,還有600條船使用木煤氣。 我國在新中國成立初期,以及近些年的朝鮮都使用過木煤氣作為汽車燃料。由于木煤氣能量密度低,操作繁瑣,當便宜的油料大量上市時,木煤氣暫時退出了燃料市場。

直到19 世紀未和 20 世紀初,才出現了一系列重要的發展。在 19 世紀末,由于對煤礦資源的需求日益增大,人們開始尋找替代燃料。于是,生物質氣化作為一種可行的選擇開始受到關注,當時,生物質氣化被廣泛應用于城市和工業用途,以滿足能源需求。 20 世紀初,在石油和天然氣的廣泛使用下,生物質氣化的發展進入了一個相對平緩的時期。直到 20 世紀 70 年代,由于能源危機的影響,人們開始重新關注和研究生物質氣化技術。在此期間,一些國家開始建立大型生物質氣化設施,以解決能源問題。隨著對可持續能源的需求不斷增加,21 世紀初,生物質氣化技術得到了更廣泛的應用。尤其是在農村地區,生物質氣化成為解決當地能源問題的有效方法。此外,生物質氣化也被用于生產化學品和燃料 ,以減少對化石燃料的依賴。 由于生物質氣化具有較低的碳排放和環境友好的特點,越來越多的國家和地區將其作為可持續能源發展的重要方向。各種類型的生物質材料如木材、農作物廢棄物和生活垃圾等都可以進行氣化,為能源轉型和環境保護做出了重要責獻。總結來說,生物質氣化經歷了一個漫長的歷史發展過程,從古代的實驗到現代的大規模應用,它逐漸成為一種重要的能源轉換技術。隨著技術的進步和需求的增加,生物質氣化的未來發展前景更加廣闊。

生物質氣化技術的發展歷史可以分為幾個階段,每個階段都有其特定的技術特點和應用場景:

●早期探索與技術起源:

生物質氣化技術的起源可以追溯到1883年,當時在歐洲首次出現了以木炭為原料的氣化反應器。這種技術*初被用于驅動內燃機,以推動早期的汽車或農業排灌機械。

●技術發展與應用:

在20世紀30和40年代,第二次世界大戰期間,由于石油燃料短缺,生物質熱解氣化技術開始得到廣泛應用,特別是在德國,用于民用汽車的車載氣化器形成與汽車發動機配套的完整技術。

到了20世紀50年代,尤其是在中國,由于能源困難,這種技術被用于驅動汽車和農村排灌設備。

●技術停滯與再發展:

二戰后,隨著廉價優質的石油的廣泛使用,生物質氣化技術一度陷入停頓狀態。

兩次石油危機后,西方國家開始重新審視常規能源的不可再生性和分布不均勻性,投入大量資源進行可再生能源的研究,生物質氣化技術因此得到了新的發展機遇。

●現代應用與技術革新:

進入21世紀后,生物質氣化技術繼續發展,包括等離子體氣化技術、超臨界水氣化技術和微波熱解氣化技術等新型氣化技術的出現,這些技術提高了氣化過程的效率和產物的質量,使得生物質氣化技術更加多樣化和高效。

這一歷史概述展示了生物質氣化技術從誕生到現代的演進過程,以及它在能源領域中的重要性和不斷變化的應用場景。

二、生物質氣化原理

氣化氣的原理是將生物質原料(林木竹木材下腳料,秸稈,果殼、家具下腳料、鋸末等)簡單破碎處理后,送入氣化爐中,借助于氣化介質(空氣、氧氣或水蒸氣及二氧化碳等)的作用,使生物質發生熱解、氧化、還原、重整反應,熱解伴生的焦油進一步熱裂化或催化裂化成為小分子碳氫化合物,獲得一氧化碳、氫氣和甲烷等可以燃燒的氣體。生物質氣化氣技術關鍵在于焦油和灰分的減量和處理,也是生物質氣化設備好壞的主要指標。

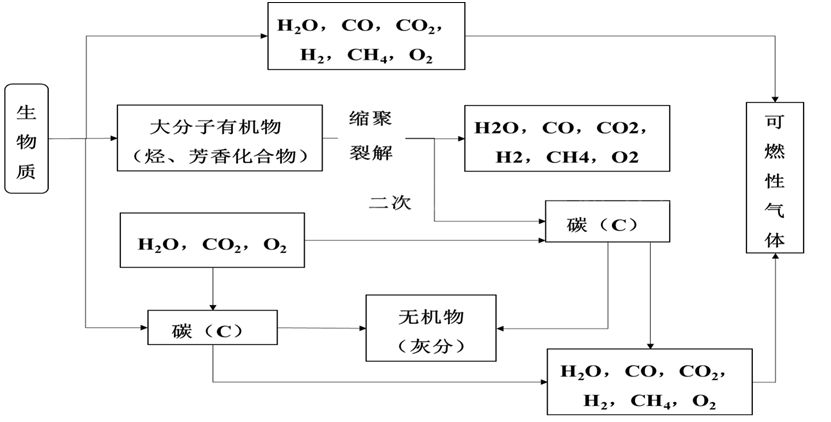

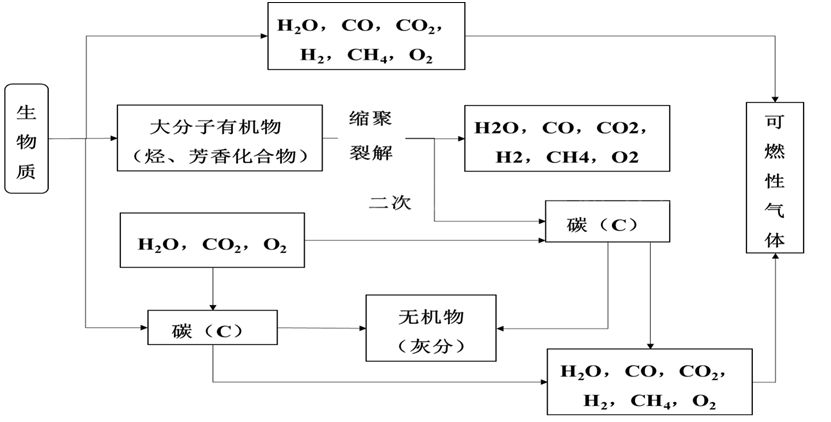

熱解氣化是一種熱化學反應技術,它通過氣化裝置的熱化學反應,可將低品位的固體生物質轉換成高品位的可燃氣。其基本原理是將物質原料加熱,伴隨著溫度的升高,析出揮發物,并在高溫下裂解(熱解);熱解后的氣體在氣化爐的氧化區與供入的氣化介質(空氣、氧氣、水蒸氣等)發生氧化反應并燃燒;燃燒放出的熱量用于維持干燥、熱解和還原反應,*終生成了含有一定量 CO,H2,CH4,CnHm 的混合氣體,除焦油、雜質后即可燃用或者發電。其原理可以用圖 1 表示。

從表中可以看出,氣化的基本原理是被氣化物所含的固體碳,在特定的條件下向一氧化碳(CO)轉化的熱化學過程。因此,生物質氣化技術包含2個內容,即熱化學過程和保證熱化學過程順利進行所需條件的裝置。

三、國外及國內生物質氣化應用概況

1、總體概況

在世界范圍內,生物質氣化主要用于供熱/窯爐、熱電聯產(combined heat and power,CHP)、混燃應用和合成燃料,目前規模*大的應用是CHP。20世紀80年代起,生物質氣化被美國、瑞典和芬蘭等國用于水泥窯和造紙業的石灰窯,既能保證原料供給又能滿足行業需求,具有較強的競爭力,但應用卻不多。20世紀90年代,生物質氣化開始被應用于熱電聯產、多用柴油或燃氣內燃機,生物質整體氣化聯合循環(biomass integrated gasification combined cycle,BIGCC)也成為研究熱點,在瑞典、美國、巴西等國建成幾個示范工程。1998年,生物質氣化混合燃燒技術已被用于煤電廠,將生物質燃氣輸送至鍋爐與煤混燃,目前已商業化運行。

實際上,早在20世紀80年代,氣化合成燃料技術在歐美已經有了初步的發展。近年來,受可再生能源發展政策的激勵,各國加大了對氣化合成技術的關注和投入,美國在氣化合成燃料乙醇方面取得了很大的成就,其產能已達600億L/a。

生物質氣化*新的發展趨勢是合成燃料,利用氣化獲得一定H2/CO比的合成氣,比如:唐山金泉冶化科技產業有限公司研究開發的化學鏈合成燃氣用于石灰窯、水泥窯、冶金球團豎爐、加熱爐、烘干爐等行業,以及通過合成反應生產液體燃料(如甲醇、乙醇和二甲醚),能部分替代現有的石油和煤炭化工。

2、我國氣化裝置的應用情況

國外生物質氣化裝置一般規模較大,多用作氣化發電、生物質燃氣區域供熱、水泥廠供氣與發電聯產、生物質氣化合成甲醇或二甲醚以及生物質氣化合成氨。以前兩者*為主要。如在美國,生物質能發電的總裝機容量已經超過10000MW,單機容量達到10-25MW。1999年,瑞典地區供熱和熱電聯產所消耗的能源中,26%是生物質能。

我國的生物質氣化主要用于發電/CHP、供熱/窯爐和集中供氣,已建成了從200kWe~20MWe不同規格的氣化發電裝置,氣化發電正向產業規模化方向發展,是國際上中小型生物質氣化發電應用*多的國家之一。較具代表性的項目包括廣州能源研究所“九五”期間建成的福建莆田1MWe谷殼氣化發電系統、海南三亞1MWe木粉氣化發電系統、河北邯鄲600kWe秸稈氣化發電系統,以及“十五”期間建成的江蘇興化5MWe氣化蒸汽聯合循環電站。

氣化燃氣工業鍋爐/窯爐應用方面,中國的科研單位和企業也進行了探索。在廣州能源研究所技術支持下,廣東省已建立生物燃氣工業化完整的產業鏈條基礎,近幾年來成功地完成了幾十個生物質燃氣項目,典型項目包括常州運達印染、珠海麗珠合成制藥、深圳華美鋼鐵和廣州天天洗衣等項目。目前主要發展途徑為以生物質燃氣替代石化燃油、燃氣作為鍋爐/窯爐燃料,以及熱風爐和再生金屬熔煉(比如再生鋁)的燃料等。

利用生物質氣化技術建設集中供氣系統以滿足農村居民炊事和采暖用氣也已得到廣泛應用,自1994年在山東省桓臺縣東潘村建成中國第.一個生物質氣化集中供氣試點以來,山東、河北、遼寧、吉林、黑龍江、北京、天津等省市陸續推廣應用生物質氣化集中供氣技術。據農業部統計,截至2010年底全國共建成秸稈氣化集中供氣站900處,運行數量為600處,供氣20.96萬戶,每個正在運行的氣化站平均供氣約350戶。

我國的傳統生物質氣化裝置供氣及供熱應用對比,表1所示。

從表中可以看出,氣化的基本原理是被氣化物所含的固體碳,在特定的條件下向一氧化碳(CO)轉化的熱化學過程。因此,生物質氣化技術包含2個內容,即熱化學過程和保證熱化學過程順利進行所需條件的裝置。

三、國外及國內生物質氣化應用概況

1、總體概況

在世界范圍內,生物質氣化主要用于供熱/窯爐、熱電聯產(combined heat and power,CHP)、混燃應用和合成燃料,目前規模*大的應用是CHP。20世紀80年代起,生物質氣化被美國、瑞典和芬蘭等國用于水泥窯和造紙業的石灰窯,既能保證原料供給又能滿足行業需求,具有較強的競爭力,但應用卻不多。20世紀90年代,生物質氣化開始被應用于熱電聯產、多用柴油或燃氣內燃機,生物質整體氣化聯合循環(biomass integrated gasification combined cycle,BIGCC)也成為研究熱點,在瑞典、美國、巴西等國建成幾個示范工程。1998年,生物質氣化混合燃燒技術已被用于煤電廠,將生物質燃氣輸送至鍋爐與煤混燃,目前已商業化運行。

實際上,早在20世紀80年代,氣化合成燃料技術在歐美已經有了初步的發展。近年來,受可再生能源發展政策的激勵,各國加大了對氣化合成技術的關注和投入,美國在氣化合成燃料乙醇方面取得了很大的成就,其產能已達600億L/a。

生物質氣化*新的發展趨勢是合成燃料,利用氣化獲得一定H2/CO比的合成氣,比如:唐山金泉冶化科技產業有限公司研究開發的化學鏈合成燃氣用于石灰窯、水泥窯、冶金球團豎爐、加熱爐、烘干爐等行業,以及通過合成反應生產液體燃料(如甲醇、乙醇和二甲醚),能部分替代現有的石油和煤炭化工。

2、我國氣化裝置的應用情況

國外生物質氣化裝置一般規模較大,多用作氣化發電、生物質燃氣區域供熱、水泥廠供氣與發電聯產、生物質氣化合成甲醇或二甲醚以及生物質氣化合成氨。以前兩者*為主要。如在美國,生物質能發電的總裝機容量已經超過10000MW,單機容量達到10-25MW。1999年,瑞典地區供熱和熱電聯產所消耗的能源中,26%是生物質能。

我國的生物質氣化主要用于發電/CHP、供熱/窯爐和集中供氣,已建成了從200kWe~20MWe不同規格的氣化發電裝置,氣化發電正向產業規模化方向發展,是國際上中小型生物質氣化發電應用*多的國家之一。較具代表性的項目包括廣州能源研究所“九五”期間建成的福建莆田1MWe谷殼氣化發電系統、海南三亞1MWe木粉氣化發電系統、河北邯鄲600kWe秸稈氣化發電系統,以及“十五”期間建成的江蘇興化5MWe氣化蒸汽聯合循環電站。

氣化燃氣工業鍋爐/窯爐應用方面,中國的科研單位和企業也進行了探索。在廣州能源研究所技術支持下,廣東省已建立生物燃氣工業化完整的產業鏈條基礎,近幾年來成功地完成了幾十個生物質燃氣項目,典型項目包括常州運達印染、珠海麗珠合成制藥、深圳華美鋼鐵和廣州天天洗衣等項目。目前主要發展途徑為以生物質燃氣替代石化燃油、燃氣作為鍋爐/窯爐燃料,以及熱風爐和再生金屬熔煉(比如再生鋁)的燃料等。

利用生物質氣化技術建設集中供氣系統以滿足農村居民炊事和采暖用氣也已得到廣泛應用,自1994年在山東省桓臺縣東潘村建成中國第.一個生物質氣化集中供氣試點以來,山東、河北、遼寧、吉林、黑龍江、北京、天津等省市陸續推廣應用生物質氣化集中供氣技術。據農業部統計,截至2010年底全國共建成秸稈氣化集中供氣站900處,運行數量為600處,供氣20.96萬戶,每個正在運行的氣化站平均供氣約350戶。

我國的傳統生物質氣化裝置供氣及供熱應用對比,表1所示。

四、傳統生物質氣化技術概述

1、生物質氣化技術的關鍵設備

生物質氣化是通過氣化裝置的熱化學反應,可將低效能的固體生物質轉換成高效能的可燃氣,完成氣化反應的裝置稱作氣化爐,因此氣化爐自然是生物質氣化過程中的關鍵設備之一。按床體的結構可將氣化爐分為固定床氣化爐和流化床氣化爐2種。如圖2,給出了6 種典型的氣化爐結構圖。

2、常見傳統氣化爐的優勢與劣勢對比(見表2)

限制生物質氣化技術推廣的因素包括燃氣熱值低、焦油處理難、氣化效率低、爐內結渣和團聚等問題。因此對氣化的研究主要方向為提高燃氣熱值或特定可燃氣體含量,降低燃氣焦油含量,提高氣化效率,提升原料適應性等。為提高燃氣熱值或特定可燃氣體含量,可采用水蒸氣氣化、富氧氣化、雙流化床氣化、外熱式氣化等技術;

表2 不同類型氣化爐的優點與缺點

3、新一代生物質氣化及零碳負碳生產石灰技術應用

為了解決上述傳統氣化爐的缺點,優化和提升燃氣熱值、焦油全氣化應用等符合石灰生產熱工需要,唐山金泉冶化科技產業有限公司開發的石灰窯回收二氧化碳氣化技術,利用新型氣化技術如兩段式氣化、化學鏈氣化、氣流床氣化和等離子體氣化等新型氣化技術已經開始應用,其中包括多項專利技術:如:《豎窯CO2轉化新能源聯產石灰的裝置與礦化零碳排放方法》及《一種實現負碳排放聯產石灰的裝置與工藝方法》等。

其中,《豎窯CO2轉化新能源聯產石灰的裝置與礦化零碳排放方法》提供了一種能夠克服現有生物質熱氣化裝置存在的不足和缺陷,采“段式串行還原一體發生裝置”,通過用化學鏈燃燒技術來進一步提高生物質氣化氣的H2和CO的含量、熱值以及減少焦油含量,能夠充分利用熱量的生物質氣化及還原裝置。通過“再生資源+二氧化碳”的方式,在不借助外部熱源的條件下,利用石灰窯排放尾氣中低濃度CO2為氣化劑與生物質燃料在汽化過程中直接轉化,實現快速裂解,制備生成清潔的高熱值可燃氣體并與石灰窯聯產活性石灰。實現了節能、利廢、負碳和價值轉化四維一體化的解決方案。

《一種實現負碳排放聯產石灰的裝置與工藝方法》是將生物質固體燃料作為能源提供碳氫源,首先經催化裂解制備碳氫源(以CO和H2等為主)的燃料進行煅燒石灰,煅燒過程產生富含25~42%范圍的950~1200℃高溫CO2廢氣。

在生物質催化裂解過程中,可產生8-40%(可調節)范圍的高溫生物炭(廢碳),高溫生物炭與來自石灰窯廢氣循環通道同樣高溫的CO2廢氣在密閉的反應器中進行接觸發生還原反映,通過調控反應溫度、反映時間、廢氣流速等制備高質量的CO氣體燃料,制得的CO作為燃料燃料返回到石灰窯再次進行燃燒煅燒石灰。

該技術可以將生物質催化裂解過程中產生的生物炭90%以上轉化為CO燃料,同時把煅燒石灰時產生的CO2廢氣98%以上轉化為CO燃料,既可以達到生物炭廢碳回收利用和轉化目的,也達到有效降低石灰生產的燃料成本和碳減排目的。

(注:上述兩項專利技術將另行發文介紹)。

五、生物質氣化氣的成本與應用優勢

1、在供熱領域的成本優勢對比

生物質氣化氣的成本優勢很明顯。在環保達標的前提下,生物系氣化氣雖然能量密度比較低,但在供熱成本上依然具備較大的競爭優勢。比如:

(一)、煤炭800元/噸,可以產出飽和蒸汽約6噸,每蒸噸燃料成本約133元(僅為燃料成本比較,不是綜合成本。下同)。

(二)、生物質顆粒900元/噸(中間值),可以生產蒸汽4噸左右,每蒸噸燃料成本約225元。

(三)、生物質氣化燃料400元/噸(中間值),可以生產蒸汽3.5噸(含水量大小影響效能,取中間值),每蒸噸燃料成本約114元。

(四)、天然氣按每立方米3.5元,80方一蒸噸計算,每噸蒸汽的燃料成本為280元。

2、在石灰生產領域的成本及應用優勢對比

(一)、煤炭1100元/噸(優質無煙煤塊煤),按照每噸石灰用煤炭145kg計算(平均值),每噸石灰燃料成本約160元(僅為燃料成本比較,不是綜合成本。下同)。

(三)、生物質氣化燃料400元/噸(中間值),每噸燃料可以生產燃氣2600m³(含水量大小影響效能,取中間值),可生產石灰3.7噸,每噸石灰成本約108元。就是按照*低產氣量2200 m³計算,也可以生產3噸石灰,每噸石灰成本約133元。

(四)、天然氣按每立方米3.5元,按照每噸石灰需要110-120m³計算,每噸石灰的燃料成本為385-420元。

綜上所述,生物質燃料氣化后生產石灰*具成本優勢,而且與燃煤生產石灰工藝相比,省去了脫硫、脫銷設備投資和生產運行成本,綜合成本更具優勢。

特別指出的是,上述生物質成本僅為生物質燃料氣化轉化成本,不包括前述中唐山金泉公司該技術可以將生物質催化裂解過程中產生的生物炭轉化為CO燃料,以及 CO2轉化為CO燃料的成本,如考慮該項成本,石灰生產成本將更低。

而且采用具有“零碳”屬性的生物質原料氣化為CO燃氣為主的燃氣生產石灰,改變了傳統石灰豎窯使用無煙煤或焦炭等石化能源的生產方式,實現了傳統能源向綠色能源應用的轉變。

資料編輯:

《石灰產業》編輯部

2024年11月08日

科技探源2|生物質氣化的淵源與應用優勢

科技探源2|生物質氣化的淵源與應用優勢