石灰新產業8|各種工業尾礦生產高鈣產品的方法和路線

2024-08-05 09:22:12 來源:石灰窯生態圈

石灰新產業8|各種工業尾礦生產高鈣產品的方法和路線

一、引言

推進大宗固廢的綜合利用是我國高質量發展的重要環節。目前,我國大宗固廢累計堆存量約600億t,年新增堆存量近30億t,年利用率約55%,預計到2025年,新增大宗固廢綜合利用率可達到60%。

尾礦是指金屬、非金屬礦山開采出的礦石,經選礦廠選出有價值的精礦后產生的固體廢物,是我國7個品類的大宗固廢之一。我國尾礦年產生量約10億t,綜合利用率僅為32.5%左右。尾礦的堆積占用了大量土地,不僅嚴重污染土壤、水和大氣環境,危害人類健康,還會造成資源浪費。此外,尾礦庫還是具有高勢能的危險源,一旦發生潰壩,容易導致重大人員傷亡和財產損失。

目前,我國共有尾礦庫近8000座,總量居世界第·一,其中“頭頂庫”991座。自2020年起,在保證緊缺和戰略性礦產礦山正常建設開發的前提下,全國尾礦庫數量原則上只減不增,不再產生新的“頭頂庫”,嚴格控制加高擴容。這就意味著如果不解決尾礦的綜合利用問題,將影響選礦生產。以上數據表明,急需對尾礦進行規模化綜合利用。

尾礦的主要綜合利用措施包括:回采提取有價組分、利用尾礦生產建筑材料、充填采空區等。由于經濟高速發展,我國建筑材料用量長期保持高水平。2022年,我國水泥產量21.3億t,全國砂石產量174.2億t,資源供需矛盾日益突出,而將尾礦用于制備建筑材料則是實現尾礦規模化利用的有效途徑,也是我國落實“碳達峰、碳中和”決策的重要措施。

當下,石灰產業整體已進入發展平臺期,產品升級、技術革新、節能降耗將成為行業發展的方向。而且,在生產過程中,也存在工業氧化鈣的生產能耗、污染較大的情況,河北等北方地區目前已采取加強現存石灰生產企業整合、淘汰落后產能企業以及強化環保整治等措施。

為相應國家綠色可持續發展的號召,我們從唐山金泉冶化科技產業集團旗下“唐山金泉冶化科技產業有限公司技術中心”深度了解了近年來在尾礦綜合利用方面的研究進展、方法和應用,重點了解了各種工藝路線和生產流程,特別關注了含鈣尾礦在制備石灰和制備納米碳酸鈣的綠色原料及制備方法。

二、含鈣尾礦生產氧化鈣及納米鈣方法

01鉛鋅尾礦

鉛鋅是極其重要的工業金屬,它們主要來源于礦山生產,礦山的主要鉛鋅富集方式為浮選,在浮選富集之后會產生大量尾礦。目前世界上鉛鋅尾礦主要處理方式為堆存,中國2020年鉛鋅尾礦的排放量為4202萬噸,可見我國鉛鋅尾礦排放量極·大,隨著鉛鋅礦資源開發利用,未來對低品位礦石的利用會更多,尾礦排放量必然會進一步增加。這些被大量堆存的鉛鋅尾礦不僅占用大量的土地、污染環境,還會危害人們的健康。為此國家出臺了一系列政策以促進尾礦利用、減少尾礦排放,以促進綠色礦山可持續發展。

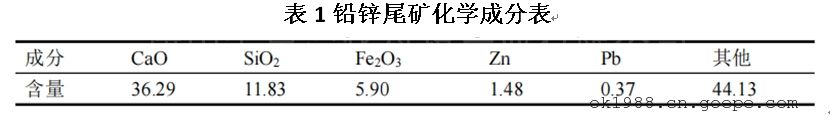

大部分鉛鋅尾礦的主要成分為CaO和SiO2,其中Ca含量為20%-30%不等,主要以方解石礦物存在,如果將鉛鋅尾礦中的鈣用于生產輕質碳酸鈣,每噸鉛鋅尾礦能生產出0.5t-0.75t高價值輕質碳酸鈣。除了鉛鋅尾礦,大部分的尾礦的主要成分均為CaO、SiO2等,故其他尾礦也可以進行開發、利用處理以更好的解決尾礦堆積問題。

表1鉛鋅尾礦化學成分表

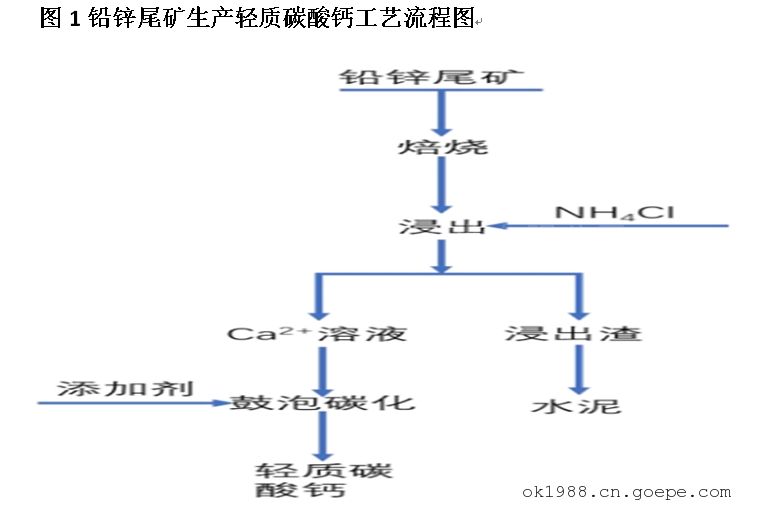

鼓泡碳化法:對鉛鋅尾礦進行焙燒預處理后,通過NH4Cl選擇性浸出Ca2+,再使用鼓泡碳化法制備輕質碳酸鈣以完成鉛鋅尾礦的價值轉化。使用NH4Cl為浸出劑,能有效避免Fe3+、Mg2+等離子浸出,能夠簡化后續的碳化工藝,使制備輕質碳酸鈣的流程簡短,易于操作。經焙燒浸出的浸出渣可用于制備水泥,以實現鉛鋅尾礦零排放。

圖1鉛鋅尾礦生產輕質碳酸鈣工藝流程圖

02電石渣

電石渣是一種工業生產聚氯乙烯(PVC)和乙炔的電石水解廢料,每生產1t電石會產生含固量約12%的電石渣漿,即產生1.2t干基電石渣。我國是世界上*大的電石生產和消費國,2020年我國電石渣年產量為3250萬t,目前累計堆存量已超過1億噸。

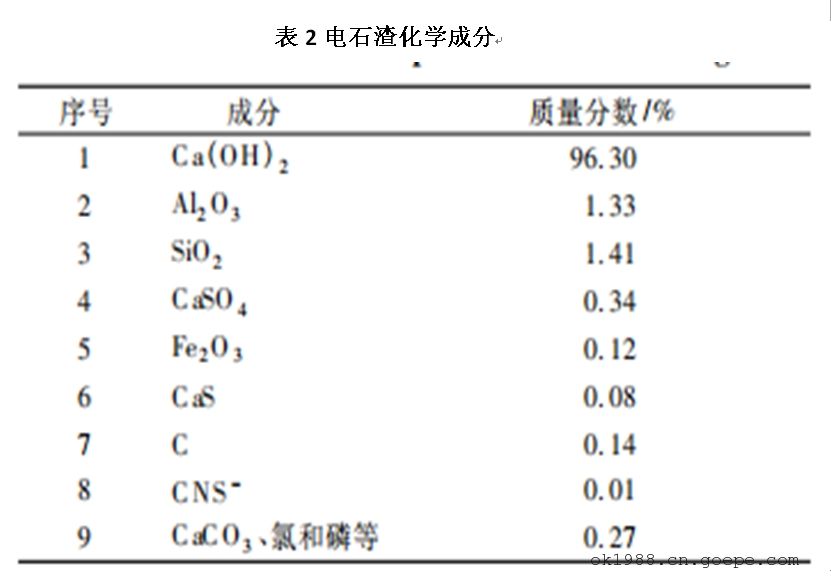

表2電石渣化學成分

電石渣的主要成分為Ca(OH)2,此外還包含少量的SiO2、Al2O3、Fe2O3、MgO等雜質。電石渣的粒度很細,幾乎不需要研磨,便能滿足水泥生產的要求,故電石渣可以作為原料生產水泥、建筑砌塊等建筑材料。其出色的抗水性、SO2吸收作用,使其還可作防水涂料的主要填料、脫硫劑。可以說電石渣在化工領域的應用是十分廣泛的。但因為生產的量大,所以運輸成本非常高,如果就地堆放可能會污染堆放場地附近的水資源,干燥后會產生粉塵污染大氣。它的堿度和含水量較高,同時含有一些難以處理的乙炔氣等有害組分。基于以上原因導致電石渣不適合在相關產業大規模應用。電石渣需通過分選等方法進行預處理,將有害物質和雜質組分分離,以提高電石渣綜合利用率。所以電石渣是我國清潔生產和資源可持續利用的難點和重點。

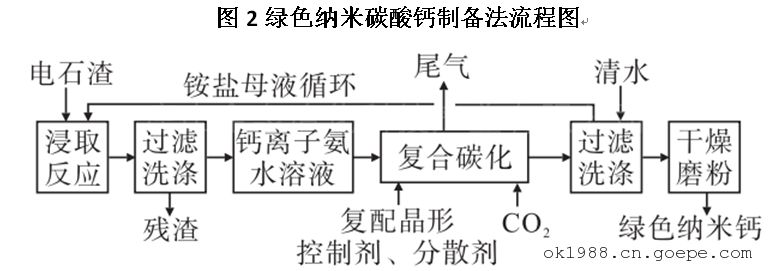

圖2綠色納米碳酸鈣制備法流程圖

綠色納米碳酸鈣制備法:以電石渣為原料生產綠色納米鈣須采用復合碳化反應,才能有效的將粒徑大小控制在納米級,通過添加蔗糖聚丙烯酸鈉復配晶形控制劑和分散劑來調控碳酸鈣形貌和改善分散性,防止碳酸鈣粒子的團聚并制得納米碳酸鈣,*后經過濾洗滌、干燥磨粉才能得到綠色納米鈣。母液可以循環用于浸取反應。運用這種方法制備納米碳酸鈣產生的碳排放量僅為傳統納米鈣的46.2%,低于傳統輕鈣的碳排放量,屬于綠色低碳納米碳酸鈣。

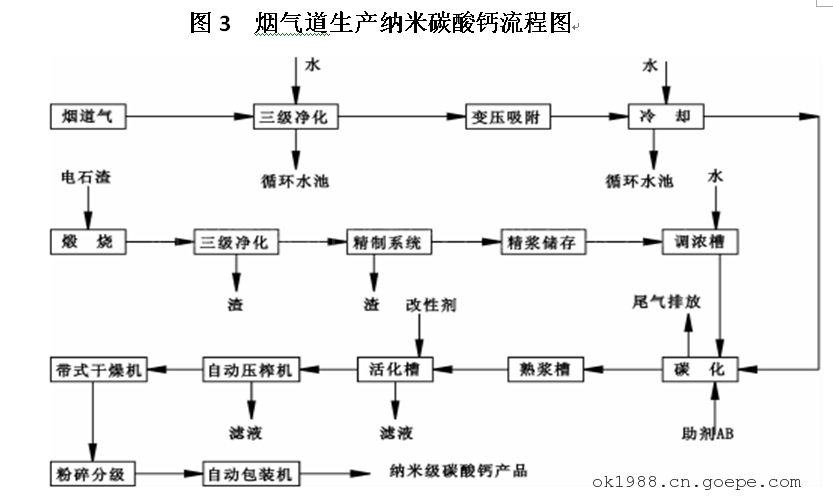

圖3 煙氣道生產納米碳酸鈣流程圖

煙氣道法:一定粒度的電石渣在以天然氣為燃料的氣燒窯中煅燒生成石灰,煅燒溫度為900-1000℃。煅燒制備的石灰從窯一端卸出,經槽式消化機加水消化制成石灰乳,再經三級精制儲存-定時間,加水調至一定濃度石灰乳待碳化用。調濃后的石灰乳經上塔槽加入一定量助劑,攪拌均勻后打入碳化塔,同塔底進入窯氣中的CO,進行反應,在助劑調節和控制下生成針形納米級碳酸鈣*后經活化處理、壓濾脫水、帶式干燥烘干、粉碎分級、包裝制取納米級碳酸鈣。這種方法實現了在較高石灰乳濃度和高碳化反應溫度下制備納米碳酸鈣,不需冷凍裝置,與現有納米碳酸鈣生產方法相比,能耗大幅度降低。采用塔式設備進行碳化反應,反應強度大,特別適合于大型化和現有輕鈣企業的改造,對于現有輕鈣生產工藝的改造,僅更換新型碳化塔、過濾及干燥設備,即可滿足生產。新建10kt/a納米級針狀碳酸鈣廠,與現有納米碳酸鈣生產方法相比,投資可節省40%-80%。

03磷石膏

磷石膏(PG)是磷礦與硫酸反應生產濕法磷酸工藝過程中產生的一種富鈣廢渣。每生產1t磷酸副產約5t磷石膏。目前,全球磷石膏存量已達60億噸,并以每年2億噸的速度增加。中國是世界上*大的磷肥生產國,也是*大的磷石膏生產國。在全球磷石膏2億產量中,中國產出量為8000萬噸。因為大部分的磷石膏處于露天儲存狀態,其中含有多種有害雜質,肆意排放或長期累積會造成附近水資源被污染,從而使環境問題日益嚴峻。

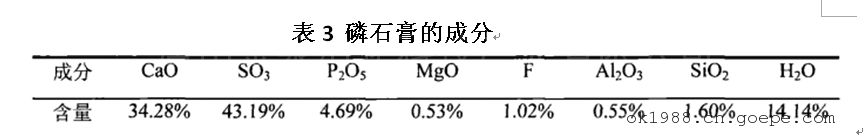

磷石膏的主要成分為CaSO4·2H2O,含有磷、氟、鎂、鐵等少量雜質。磷石膏呈彌散細粒,白度約為30%-55%,主要以板晶、多晶、密晶和針狀晶的形式存在。磷石膏的物理應用方向主要有水泥緩凝劑、建筑材料、鋪路材料、土壤改性等,但綜合利用率不到40%。化學利用方面,主要是制備水泥、碳酸鈣、硫酸銨、硫化鈣等方向,但綜合利用率占比不高,其原因在于磷石膏中的雜質較多,影響生產過程效率以及產品品質。因此,想要實現磷石膏的高效利用和工業化,需要對其中的雜質進行脫除并提高磷石膏利用附加值。

表3 磷石膏的成分

當前磷石膏中雜質處理方法主要包括物理法、熱處理法和化學法。我們將在這三類處理方法中分別介紹其中處理較為廣泛的方法。

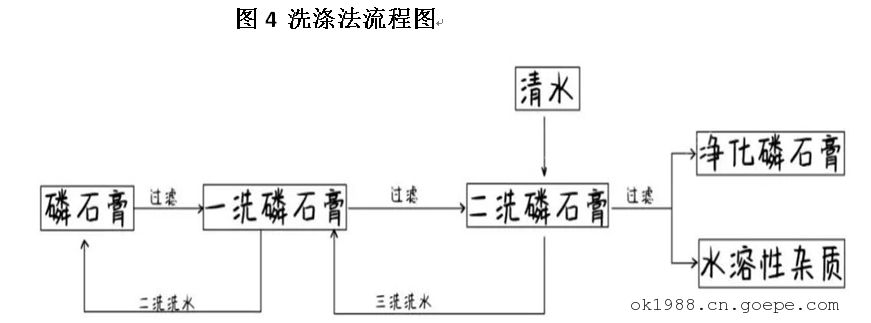

(1)洗滌法:物理法中,通過洗滌除雜是*簡便的。將磷石膏和工藝水攪拌后進行固液分離操作,可以去除磷石膏中大部分可溶性雜質。但為了避免環境污染,洗滌后的污水必須經過處理才能排放或再利用,否則會造成二次污染。洗滌法除雜方式操作簡單,通過破壞磷石膏表面與雜質間的相互作用力可去除大量可溶性雜質。但是工藝投資大,能耗高,需要解決二次污染問題,并且無法去除不溶性雜質如二氧化硅、共晶磷等雜質。

(2)熱處理法:通過對磷石膏高溫煅燒,將可溶性磷、共晶磷等雜質轉化為惰性焦磷酸鹽,有機雜質則往往在高溫作用下揮發,由此去除一些易揮發或易反應的雜質。采用傳統的加熱方法時,溫度需要達到800℃才能消除無機物的影響,此時磷石膏中共晶磷含量為0,因此這種方法適合于含大量有機物和共晶磷的磷石膏進行除雜。但傳統加熱方法能耗成本大,應用會非常有限,故衍生出微波加熱的方式,微波加熱具有快速、均勻、靈敏的優點。可以用于多種磷石膏除雜工藝的強化,有非常廣闊的應用前景。

(3)相轉移法:利用相轉移劑對磷石膏進行鹽溶的過程,由于相轉移劑的存在,磷石膏中的鈣元素逐漸溶出,由固相轉移至液相,再對漿液進行過濾,實現相的轉移和雜質的脫除。相較于其他除雜方式,相轉移法的產品純度會更加高,它對鈣離子的轉移效果較為聚集,對雜質的脫除較為徹底;相轉移法工藝較為簡單,對設備要求更低、能耗更少;相轉移劑還可以多次循環使用,非常的環保高效。

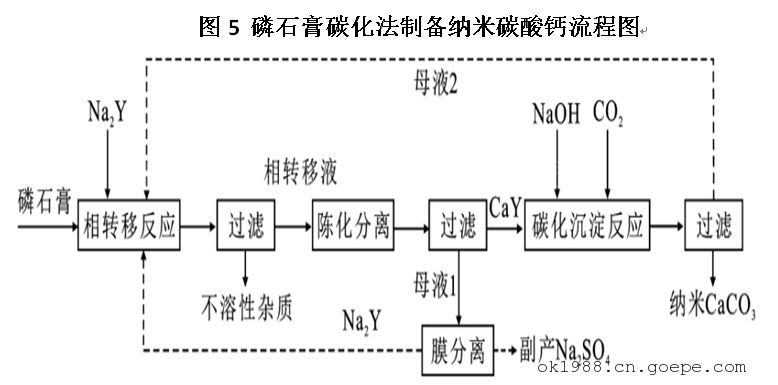

圖5 磷石膏碳化法制備納米碳酸鈣流程圖

三、磷礦尾礦和石灰渣的應用

00概述

磷礦尾礦是磷礦原礦經過磨碎、采用不同選礦技術對磷進行富集后殘留的物質,其中除了含一定量的 P205外,還含有鈣、鎂、硅、鐵、鋁及有機雜質。我國開采的磷礦80%為中低品位礦,每生產1t磷精礦將產生w(P205)為5%~7%的磷礦尾礦0.44t,因此我國每年可產生磷礦尾7000kt。石灰渣主要是指在磷肥生產過程中收集的廢水經過石灰乳多級中和處理、過濾、濃縮、分離后產生的一種固體混合物,其 w(P205)有效有約14.5% 。

磷礦尾礦和磷肥生產中的石灰渣是磷復肥生產過程中的廢棄物,其堆放不僅占用了大量的土地,而且如果堆存處理或管理不善,還會嚴重破壞生態環境和造成環境污染。因此有必要探求磷礦尾礦和石灰渣綜合利用的科學、有效途徑,達到變廢為寶的目的。

1、石灰渣的應用

01石灰渣的產生

在磷肥生產過程中收集的污水經石灰乳中和反應、過濾后產生泥漿,泥漿經濃縮后用帶式壓濾機壓濾,所得濾渣即石灰渣。

02 石灰渣的組成

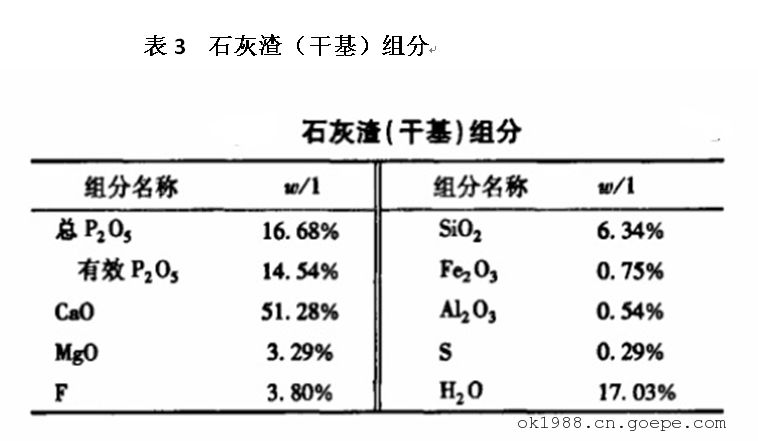

將石灰渣樣品經過多次收集、整理,并進行組分分析,石灰渣(干基)組分見表3。

表3 石灰渣(干基)組分

03 石灰渣作為過磷酸鈣添加劑的應用

根據相關資料得知,過磷酸鈣的根據表1可知,為14%~20%。在生產過磷酸鈣過程中控制石灰渣的w(H2O)在27%~28%就能滿足過磷酸鈣的生產要求。

從表3分析樣可知:石灰渣的w(P205)為16.68%時, w(P205)有效為14.54%。實際生產中石灰渣濕基中自由水w(H2O)為46.79%,故石灰渣需干燥去掉其中的部分水分,以滿足作為生產過磷酸鈣的添加劑的要求。這樣,不但可以減少石灰渣的堆存壓力和環境污染,減少清理費用,降低生產成本,同時循環利用資源,創造更多的財富。

2、 磷礦尾礦用于生產磷鎂復合肥料

磷礦尾礦的 w(P205)5%~8%,w(MgO)大16%,可以將磷礦尾礦用于生產磷鎂復合肥。其工藝是用混酸,即用w(H,PO,)為42%的濕法磷酸與w(H3P04)為93%的硫酸的混合酸來分解高鎂磷礦尾礦粉。

制取磷鎂復合肥的*佳工藝條件參數如下:

混酸配料比為m濕法典膜:ma聯=1.25:1.00,反應時間為 30 min,反應溫度為55 ℃,MgO 轉化率為82.63%

3、磷礦尾礦生產磷鎂二元復合肥料

將磷礦尾礦在80℃下烘干2h,研磨、篩分后與w(H2S04)為98% 濃硫酸(用量為100%~105%,質量計)在以下條件進行反應,液固比為4:1,反應溫度為80℃(恒溫),反應時間為1h,攪拌強度為300/min。然后對反應產物進行過濾、分離,在濾液中加入氧化鎂粉和磷酸,控制一定的pH 值,攪拌后烘干,得到白色結晶狀物質即為磷鎂二元復合肥料。

四、含鈣尾礦制備高品質產品途徑簡介

01、利用尾礦制備微晶玻璃

通過燒結法,利用鐵尾礦、螢石尾礦、煤矸石、石棉尾礦等尾礦制備微晶玻璃。此外,楊博宇等以包頭鐵尾礦、金礦尾礦為主要原料,以白云鄂博礦尾礦中含有的Fe2O3和CaF2為形核劑,采用玻璃熔制微波熱處理方法制備微晶玻璃。

02、利用尾礦制備陶瓷

余超等利用石灰巖尾礦,通過高溫熱處理方法制備多孔陶瓷。王凱文等以鎢尾礦為原料,以高嶺土和氧化鈣為輔料,通過添加造孔劑聚甲基丙烯酸甲酯(PMMA)制備多孔陶瓷。汪勁剛等以江西宜春鉭鈮尾礦為主要原料,以碳化硅為發泡劑,輔以鈉長石、高嶺土等原料,制備了發泡陶瓷試樣。李澤華等以高爐礦渣、鐵尾礦、硅藻土、方解石和高嶺土為原料,同樣以碳化硅為發泡劑,通過二階段高溫燒結方法制備了開孔發泡陶瓷。趙慶朝等以斑巖型銅礦尾礦、高嶺土、玻璃粉為主要原料,采用高溫熔融黏結工藝制備連通孔陶瓷透水材料。代衛麗等以鐵尾礦和Al2O3為主要原料,采用常壓燒結方法制備莫來石石英復相陶瓷。吳冀等利用鋰尾礦為主要原料,并添加高嶺土、長石、方解石等陶瓷原料,制備了發泡陶瓷。吳浩等以鋁礬土尾礦、低品位長石為主要原料,添加輕燒鎂粉、SiC,制備了發泡陶瓷。此外,還可利用尾礦制備路基材料、保溫墻板材、高強輕集料、造紙填料級高嶺土、微晶發泡墻材、免燒磚、混凝土骨料、水泥、砂漿及其他材料。

五、總結

尾礦的儲存量巨大,這賦予了尾礦規模化利用的巨大潛力。特殊的物化性質使得尾礦能夠在一定程度上替代傳統的原材料,從而實現資源的可持續利用。尾礦的種類繁多,且來源復雜,其化學和物理性質各異。因此,在尾礦的利用過程中需要針對不同的尾礦種類制定相應的處理和利用方案,充分考慮其特點和適用性。尾礦綜合利用需要不斷的技術創新和方法探索。各種分析、測試和加工技術的發展將有助于更好地開發出尾礦的潛力,使用含鈣固廢不僅可以有效的控制其對生態環境的污染,還可以有效的幫助我們減少能耗,發現更多的新型生產原料,使我們國家的工業化生產能夠可持續發展,確保資源的可持續利用以及環境的協調發展。

(編者說明:文中相關數據僅供參考,由于原料的差別以及選用的工藝裝備及操作方式不同,實際數據以“唐山金泉冶化科技產業有限公司技術中心”實際設計后和生產操作規程(手冊)的數據為準。)

本文第二章納米鈣系列主要參考文獻:

石灰新產業8|各種工業尾礦生產高鈣產品的方法和路線

一、引言

推進大宗固廢的綜合利用是我國高質量發展的重要環節。目前,我國大宗固廢累計堆存量約600億t,年新增堆存量近30億t,年利用率約55%,預計到2025年,新增大宗固廢綜合利用率可達到60%。

尾礦是指金屬、非金屬礦山開采出的礦石,經選礦廠選出有價值的精礦后產生的固體廢物,是我國7個品類的大宗固廢之一。我國尾礦年產生量約10億t,綜合利用率僅為32.5%左右。尾礦的堆積占用了大量土地,不僅嚴重污染土壤、水和大氣環境,危害人類健康,還會造成資源浪費。此外,尾礦庫還是具有高勢能的危險源,一旦發生潰壩,容易導致重大人員傷亡和財產損失。

目前,我國共有尾礦庫近8000座,總量居世界第·一,其中“頭頂庫”991座。自2020年起,在保證緊缺和戰略性礦產礦山正常建設開發的前提下,全國尾礦庫數量原則上只減不增,不再產生新的“頭頂庫”,嚴格控制加高擴容。這就意味著如果不解決尾礦的綜合利用問題,將影響選礦生產。以上數據表明,急需對尾礦進行規模化綜合利用。

尾礦的主要綜合利用措施包括:回采提取有價組分、利用尾礦生產建筑材料、充填采空區等。由于經濟高速發展,我國建筑材料用量長期保持高水平。2022年,我國水泥產量21.3億t,全國砂石產量174.2億t,資源供需矛盾日益突出,而將尾礦用于制備建筑材料則是實現尾礦規模化利用的有效途徑,也是我國落實“碳達峰、碳中和”決策的重要措施。

當下,石灰產業整體已進入發展平臺期,產品升級、技術革新、節能降耗將成為行業發展的方向。而且,在生產過程中,也存在工業氧化鈣的生產能耗、污染較大的情況,河北等北方地區目前已采取加強現存石灰生產企業整合、淘汰落后產能企業以及強化環保整治等措施。

為相應國家綠色可持續發展的號召,我們從唐山金泉冶化科技產業集團旗下“唐山金泉冶化科技產業有限公司技術中心”深度了解了近年來在尾礦綜合利用方面的研究進展、方法和應用,重點了解了各種工藝路線和生產流程,特別關注了含鈣尾礦在制備石灰和制備納米碳酸鈣的綠色原料及制備方法。

二、含鈣尾礦生產氧化鈣及納米鈣方法

01鉛鋅尾礦

鉛鋅是極其重要的工業金屬,它們主要來源于礦山生產,礦山的主要鉛鋅富集方式為浮選,在浮選富集之后會產生大量尾礦。目前世界上鉛鋅尾礦主要處理方式為堆存,中國2020年鉛鋅尾礦的排放量為4202萬噸,可見我國鉛鋅尾礦排放量極·大,隨著鉛鋅礦資源開發利用,未來對低品位礦石的利用會更多,尾礦排放量必然會進一步增加。這些被大量堆存的鉛鋅尾礦不僅占用大量的土地、污染環境,還會危害人們的健康。為此國家出臺了一系列政策以促進尾礦利用、減少尾礦排放,以促進綠色礦山可持續發展。

大部分鉛鋅尾礦的主要成分為CaO和SiO2,其中Ca含量為20%-30%不等,主要以方解石礦物存在,如果將鉛鋅尾礦中的鈣用于生產輕質碳酸鈣,每噸鉛鋅尾礦能生產出0.5t-0.75t高價值輕質碳酸鈣。除了鉛鋅尾礦,大部分的尾礦的主要成分均為CaO、SiO2等,故其他尾礦也可以進行開發、利用處理以更好的解決尾礦堆積問題。

表1鉛鋅尾礦化學成分表

鼓泡碳化法:對鉛鋅尾礦進行焙燒預處理后,通過NH4Cl選擇性浸出Ca2+,再使用鼓泡碳化法制備輕質碳酸鈣以完成鉛鋅尾礦的價值轉化。使用NH4Cl為浸出劑,能有效避免Fe3+、Mg2+等離子浸出,能夠簡化后續的碳化工藝,使制備輕質碳酸鈣的流程簡短,易于操作。經焙燒浸出的浸出渣可用于制備水泥,以實現鉛鋅尾礦零排放。

圖1鉛鋅尾礦生產輕質碳酸鈣工藝流程圖

02電石渣

電石渣是一種工業生產聚氯乙烯(PVC)和乙炔的電石水解廢料,每生產1t電石會產生含固量約12%的電石渣漿,即產生1.2t干基電石渣。我國是世界上*大的電石生產和消費國,2020年我國電石渣年產量為3250萬t,目前累計堆存量已超過1億噸。

表2電石渣化學成分

電石渣的主要成分為Ca(OH)2,此外還包含少量的SiO2、Al2O3、Fe2O3、MgO等雜質。電石渣的粒度很細,幾乎不需要研磨,便能滿足水泥生產的要求,故電石渣可以作為原料生產水泥、建筑砌塊等建筑材料。其出色的抗水性、SO2吸收作用,使其還可作防水涂料的主要填料、脫硫劑。可以說電石渣在化工領域的應用是十分廣泛的。但因為生產的量大,所以運輸成本非常高,如果就地堆放可能會污染堆放場地附近的水資源,干燥后會產生粉塵污染大氣。它的堿度和含水量較高,同時含有一些難以處理的乙炔氣等有害組分。基于以上原因導致電石渣不適合在相關產業大規模應用。電石渣需通過分選等方法進行預處理,將有害物質和雜質組分分離,以提高電石渣綜合利用率。所以電石渣是我國清潔生產和資源可持續利用的難點和重點。

圖2綠色納米碳酸鈣制備法流程圖

綠色納米碳酸鈣制備法:以電石渣為原料生產綠色納米鈣須采用復合碳化反應,才能有效的將粒徑大小控制在納米級,通過添加蔗糖聚丙烯酸鈉復配晶形控制劑和分散劑來調控碳酸鈣形貌和改善分散性,防止碳酸鈣粒子的團聚并制得納米碳酸鈣,*后經過濾洗滌、干燥磨粉才能得到綠色納米鈣。母液可以循環用于浸取反應。運用這種方法制備納米碳酸鈣產生的碳排放量僅為傳統納米鈣的46.2%,低于傳統輕鈣的碳排放量,屬于綠色低碳納米碳酸鈣。

圖3 煙氣道生產納米碳酸鈣流程圖

煙氣道法:一定粒度的電石渣在以天然氣為燃料的氣燒窯中煅燒生成石灰,煅燒溫度為900-1000℃。煅燒制備的石灰從窯一端卸出,經槽式消化機加水消化制成石灰乳,再經三級精制儲存-定時間,加水調至一定濃度石灰乳待碳化用。調濃后的石灰乳經上塔槽加入一定量助劑,攪拌均勻后打入碳化塔,同塔底進入窯氣中的CO,進行反應,在助劑調節和控制下生成針形納米級碳酸鈣*后經活化處理、壓濾脫水、帶式干燥烘干、粉碎分級、包裝制取納米級碳酸鈣。這種方法實現了在較高石灰乳濃度和高碳化反應溫度下制備納米碳酸鈣,不需冷凍裝置,與現有納米碳酸鈣生產方法相比,能耗大幅度降低。采用塔式設備進行碳化反應,反應強度大,特別適合于大型化和現有輕鈣企業的改造,對于現有輕鈣生產工藝的改造,僅更換新型碳化塔、過濾及干燥設備,即可滿足生產。新建10kt/a納米級針狀碳酸鈣廠,與現有納米碳酸鈣生產方法相比,投資可節省40%-80%。

03磷石膏

磷石膏(PG)是磷礦與硫酸反應生產濕法磷酸工藝過程中產生的一種富鈣廢渣。每生產1t磷酸副產約5t磷石膏。目前,全球磷石膏存量已達60億噸,并以每年2億噸的速度增加。中國是世界上*大的磷肥生產國,也是*大的磷石膏生產國。在全球磷石膏2億產量中,中國產出量為8000萬噸。因為大部分的磷石膏處于露天儲存狀態,其中含有多種有害雜質,肆意排放或長期累積會造成附近水資源被污染,從而使環境問題日益嚴峻。

磷石膏的主要成分為CaSO4·2H2O,含有磷、氟、鎂、鐵等少量雜質。磷石膏呈彌散細粒,白度約為30%-55%,主要以板晶、多晶、密晶和針狀晶的形式存在。磷石膏的物理應用方向主要有水泥緩凝劑、建筑材料、鋪路材料、土壤改性等,但綜合利用率不到40%。化學利用方面,主要是制備水泥、碳酸鈣、硫酸銨、硫化鈣等方向,但綜合利用率占比不高,其原因在于磷石膏中的雜質較多,影響生產過程效率以及產品品質。因此,想要實現磷石膏的高效利用和工業化,需要對其中的雜質進行脫除并提高磷石膏利用附加值。

表3 磷石膏的成分

當前磷石膏中雜質處理方法主要包括物理法、熱處理法和化學法。我們將在這三類處理方法中分別介紹其中處理較為廣泛的方法。

(1)洗滌法:物理法中,通過洗滌除雜是*簡便的。將磷石膏和工藝水攪拌后進行固液分離操作,可以去除磷石膏中大部分可溶性雜質。但為了避免環境污染,洗滌后的污水必須經過處理才能排放或再利用,否則會造成二次污染。洗滌法除雜方式操作簡單,通過破壞磷石膏表面與雜質間的相互作用力可去除大量可溶性雜質。但是工藝投資大,能耗高,需要解決二次污染問題,并且無法去除不溶性雜質如二氧化硅、共晶磷等雜質。

(2)熱處理法:通過對磷石膏高溫煅燒,將可溶性磷、共晶磷等雜質轉化為惰性焦磷酸鹽,有機雜質則往往在高溫作用下揮發,由此去除一些易揮發或易反應的雜質。采用傳統的加熱方法時,溫度需要達到800℃才能消除無機物的影響,此時磷石膏中共晶磷含量為0,因此這種方法適合于含大量有機物和共晶磷的磷石膏進行除雜。但傳統加熱方法能耗成本大,應用會非常有限,故衍生出微波加熱的方式,微波加熱具有快速、均勻、靈敏的優點。可以用于多種磷石膏除雜工藝的強化,有非常廣闊的應用前景。

(3)相轉移法:利用相轉移劑對磷石膏進行鹽溶的過程,由于相轉移劑的存在,磷石膏中的鈣元素逐漸溶出,由固相轉移至液相,再對漿液進行過濾,實現相的轉移和雜質的脫除。相較于其他除雜方式,相轉移法的產品純度會更加高,它對鈣離子的轉移效果較為聚集,對雜質的脫除較為徹底;相轉移法工藝較為簡單,對設備要求更低、能耗更少;相轉移劑還可以多次循環使用,非常的環保高效。

圖5 磷石膏碳化法制備納米碳酸鈣流程圖

三、磷礦尾礦和石灰渣的應用

00概述

磷礦尾礦是磷礦原礦經過磨碎、采用不同選礦技術對磷進行富集后殘留的物質,其中除了含一定量的 P205外,還含有鈣、鎂、硅、鐵、鋁及有機雜質。我國開采的磷礦80%為中低品位礦,每生產1t磷精礦將產生w(P205)為5%~7%的磷礦尾礦0.44t,因此我國每年可產生磷礦尾7000kt。石灰渣主要是指在磷肥生產過程中收集的廢水經過石灰乳多級中和處理、過濾、濃縮、分離后產生的一種固體混合物,其 w(P205)有效有約14.5% 。

磷礦尾礦和磷肥生產中的石灰渣是磷復肥生產過程中的廢棄物,其堆放不僅占用了大量的土地,而且如果堆存處理或管理不善,還會嚴重破壞生態環境和造成環境污染。因此有必要探求磷礦尾礦和石灰渣綜合利用的科學、有效途徑,達到變廢為寶的目的。

1、石灰渣的應用

01石灰渣的產生

在磷肥生產過程中收集的污水經石灰乳中和反應、過濾后產生泥漿,泥漿經濃縮后用帶式壓濾機壓濾,所得濾渣即石灰渣。

02 石灰渣的組成

將石灰渣樣品經過多次收集、整理,并進行組分分析,石灰渣(干基)組分見表3。

表3 石灰渣(干基)組分

03 石灰渣作為過磷酸鈣添加劑的應用

根據相關資料得知,過磷酸鈣的根據表1可知,為14%~20%。在生產過磷酸鈣過程中控制石灰渣的w(H2O)在27%~28%就能滿足過磷酸鈣的生產要求。

從表3分析樣可知:石灰渣的w(P205)為16.68%時, w(P205)有效為14.54%。實際生產中石灰渣濕基中自由水w(H2O)為46.79%,故石灰渣需干燥去掉其中的部分水分,以滿足作為生產過磷酸鈣的添加劑的要求。這樣,不但可以減少石灰渣的堆存壓力和環境污染,減少清理費用,降低生產成本,同時循環利用資源,創造更多的財富。

2、 磷礦尾礦用于生產磷鎂復合肥料

磷礦尾礦的 w(P205)5%~8%,w(MgO)大16%,可以將磷礦尾礦用于生產磷鎂復合肥。其工藝是用混酸,即用w(H,PO,)為42%的濕法磷酸與w(H3P04)為93%的硫酸的混合酸來分解高鎂磷礦尾礦粉。

制取磷鎂復合肥的*佳工藝條件參數如下:

混酸配料比為m濕法典膜:ma聯=1.25:1.00,反應時間為 30 min,反應溫度為55 ℃,MgO 轉化率為82.63%

3、磷礦尾礦生產磷鎂二元復合肥料

將磷礦尾礦在80℃下烘干2h,研磨、篩分后與w(H2S04)為98% 濃硫酸(用量為100%~105%,質量計)在以下條件進行反應,液固比為4:1,反應溫度為80℃(恒溫),反應時間為1h,攪拌強度為300/min。然后對反應產物進行過濾、分離,在濾液中加入氧化鎂粉和磷酸,控制一定的pH 值,攪拌后烘干,得到白色結晶狀物質即為磷鎂二元復合肥料。

四、含鈣尾礦制備高品質產品途徑簡介

01、利用尾礦制備微晶玻璃

通過燒結法,利用鐵尾礦、螢石尾礦、煤矸石、石棉尾礦等尾礦制備微晶玻璃。此外,楊博宇等以包頭鐵尾礦、金礦尾礦為主要原料,以白云鄂博礦尾礦中含有的Fe2O3和CaF2為形核劑,采用玻璃熔制微波熱處理方法制備微晶玻璃。

02、利用尾礦制備陶瓷

余超等利用石灰巖尾礦,通過高溫熱處理方法制備多孔陶瓷。王凱文等以鎢尾礦為原料,以高嶺土和氧化鈣為輔料,通過添加造孔劑聚甲基丙烯酸甲酯(PMMA)制備多孔陶瓷。汪勁剛等以江西宜春鉭鈮尾礦為主要原料,以碳化硅為發泡劑,輔以鈉長石、高嶺土等原料,制備了發泡陶瓷試樣。李澤華等以高爐礦渣、鐵尾礦、硅藻土、方解石和高嶺土為原料,同樣以碳化硅為發泡劑,通過二階段高溫燒結方法制備了開孔發泡陶瓷。趙慶朝等以斑巖型銅礦尾礦、高嶺土、玻璃粉為主要原料,采用高溫熔融黏結工藝制備連通孔陶瓷透水材料。代衛麗等以鐵尾礦和Al2O3為主要原料,采用常壓燒結方法制備莫來石石英復相陶瓷。吳冀等利用鋰尾礦為主要原料,并添加高嶺土、長石、方解石等陶瓷原料,制備了發泡陶瓷。吳浩等以鋁礬土尾礦、低品位長石為主要原料,添加輕燒鎂粉、SiC,制備了發泡陶瓷。此外,還可利用尾礦制備路基材料、保溫墻板材、高強輕集料、造紙填料級高嶺土、微晶發泡墻材、免燒磚、混凝土骨料、水泥、砂漿及其他材料。

五、總結

尾礦的儲存量巨大,這賦予了尾礦規模化利用的巨大潛力。特殊的物化性質使得尾礦能夠在一定程度上替代傳統的原材料,從而實現資源的可持續利用。尾礦的種類繁多,且來源復雜,其化學和物理性質各異。因此,在尾礦的利用過程中需要針對不同的尾礦種類制定相應的處理和利用方案,充分考慮其特點和適用性。尾礦綜合利用需要不斷的技術創新和方法探索。各種分析、測試和加工技術的發展將有助于更好地開發出尾礦的潛力,使用含鈣固廢不僅可以有效的控制其對生態環境的污染,還可以有效的幫助我們減少能耗,發現更多的新型生產原料,使我們國家的工業化生產能夠可持續發展,確保資源的可持續利用以及環境的協調發展。

(編者說明:文中相關數據僅供參考,由于原料的差別以及選用的工藝裝備及操作方式不同,實際數據以“唐山金泉冶化科技產業有限公司技術中心”實際設計后和生產操作規程(手冊)的數據為準。)

本文第二章納米鈣系列主要參考文獻:

1

、趙雷.

利用云南某鉛鋅尾礦制備輕質碳酸鈣的研究[D].

中南大學.

2

、顏鑫,

李斌,

劉保林,

等.

電石渣生產綠色微細輕質(納米)碳酸鈣的新工藝研究[J].

紙和造紙.

3

、廖雪妍,

成懷剛,

錢阿妞,

等.

電石渣循環利用碳減排潛力及其生命周期評價研究進展[J].

潔凈煤技術.

4

、張如,

王百年,

王朋輝,

等.

碳化法由磷石膏制備納米CaCO3

的工藝條件研究[J].

應用化工.

資料整理編輯:

《石灰產業》編輯部

2024年08月05日