石灰新產業10|石灰窯聯產甲醇技術詳解

2024-09-02 08:44:31 來源:石灰窯生態圈

石灰新產業10|石灰窯聯產甲醇技術詳解

碳捕集、利用與封存(CO2 capture,transportation,utilization and storage,CCUS)是實現碳中和目標的重要技術路徑和托底技術保障。中國CO2化學和生物利用技術與國際發展水平基本同步,在制備高附加值化學品方面,CO2加氫制綠色甲醇技術受到普遍關注也較為領先,該技術在國內外均處于工業示范階段。

甲醇是重要的大宗基礎化工產品,僅次于乙烯、丙烯和苯。近些年來,中國甲醇在產能、產量方面逐年上升,目前自給率在90%以上,IHSMarkit報告顯示,2021年中國甲醇產能達9738.5萬t,約占全球總產能的67%,總產量達7816.38萬t,表觀消費約占全球總消費量的60%。在中國甲醇產能結構中煤制甲醇約占80%、天然氣制甲醇占8%、焦爐氣制甲醇占12%,甲醇生產總碳排放接近2億t/a,其中煤制甲醇碳排放在總排放中占比96.6%;煤制甲醇全生命周期碳排放300gCO2/MJ(折合5.85tCO2/t甲醇);另國際可再生能源署(International Renewable Energy Agency,IRENA)在《Innovation Outlook:Renewable Methanol》報告中,定義了綠色甲醇的碳循環生命路徑,即綠色甲醇從“搖籃到墳墓”全生命周期碳排放足跡為4~10gCO2/MJ(折合0.08~0.2tCO2/t甲醇),據此測算,若采用清潔能源(生物質可再生CO2、光伏風電可再生電力)合成綠色甲醇,甲醇工業的碳排放將趨近于“0”,與煤制甲醇相比,不僅可減少96%~99%的碳排放,還可額外消納約1億t以上的CO2,降碳效應非常顯著。

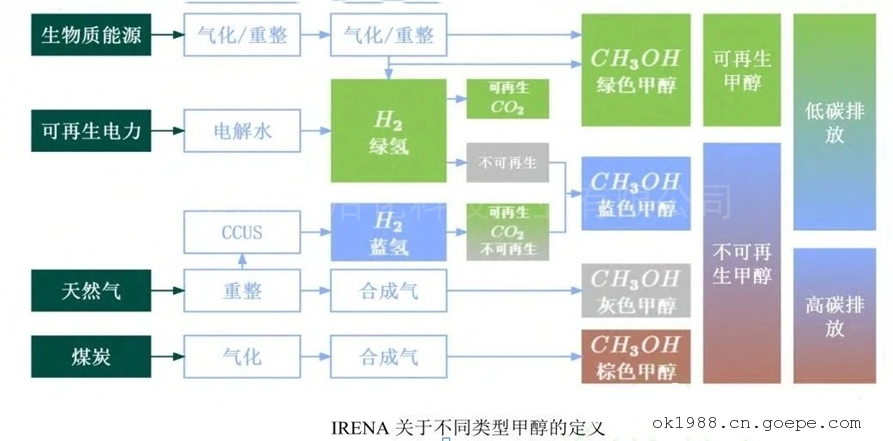

甲醇分為綠色、藍色、灰色和棕色,即當H2和CO2來源均為綠色或可再生能源時,生產的甲醇屬于綠色甲醇。一般而言,綠色甲醇通常指用綠氫(綠電電解水制氫)和可再生CO2(如來自生物質重整、空氣捕集等)合成的甲醇。在本文中,綠色甲醇即指用可再生能源制取的H2和CO2(來自生物質、空氣捕集、煙氣捕集等均可)合成的甲醇。

近年來,國內外掀起了針對CO2加氫制綠色甲醇的研究熱潮,陸續建設了千噸級、萬噸級和十萬噸級及以上規模的示范項目。CO2加氫制綠色甲醇產業符合“雙碳”目標的戰略需求,但該技術能否快速發展并實現規模化產業應用,生產成本是關鍵因素。特別是采用CO2空氣中捕集、H2制取或外購等生產工藝,顯然,其成本是很難實現經濟效益的。

那么,是否有更直接、更經濟、效益更高,而且達到生產、減碳、增值多重效益的一個行業和一項技術實現上述目標?

答案是:有!而且能夠快速實施。這個行業就是石灰生產領域,其核心技術就是“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司技術研發中心” 研發的“以石灰窯回收CO2與生物質賦能聯產甲醇技術”系列專利、專有技術。經技術持有人授權同意,編者首次撰文對外公布其技術溯源和生產工藝,以期對該技術的發展和產業應用提供參考。

二、當前甲醇生產主要工藝路線回顧

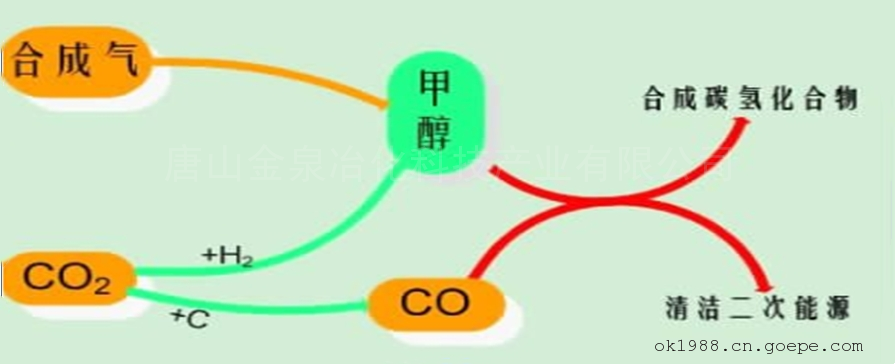

近年來,在碳中和目標推動下,全球CO2加氫制甲醇技術加速發展,生產工藝持續優化,新型高效催化劑層出不窮,新項目不斷落地。國際可再生能源機構(IRENA)對不同工藝路線生產甲醇的碳排放強度進行了分類。甲醇生產按照二氧化碳和氫氣來源可分為棕色甲醇、灰色甲醇、藍色甲醇和綠色甲醇,其生產過程的碳排放逐漸降低。棕色甲醇和灰色甲醇分別通過煤的氣化和天然氣的重整生成合成氣,并進一步反應生產甲醇。該路徑由于大量使用化石燃料,碳排放較高。

相較之下,通過 CO2加氫制甲醇技術,使用可再生能源電解水制取“綠氫”,或者通過天然氣重整工藝配合碳捕集技術生產 “藍氫”,與碳捕集技術捕獲的CO2作為原材料生產甲醇的工藝路徑碳排放強度較低。其中,綠氫與生物質來源CO2或直接空氣碳捕集技術捕獲的CO2合成甲醇過程接近零排放,此類甲醇被稱為“綠色甲醇”或“可再生甲醇”。目前,藍色和綠色甲醇是全球公認的低碳燃料和原料,而CO2加氫制甲醇技術是生產這類甲醇的關鍵核心技術。

石灰新產業10|石灰窯聯產甲醇技術詳解

碳捕集、利用與封存(CO2 capture,transportation,utilization and storage,CCUS)是實現碳中和目標的重要技術路徑和托底技術保障。中國CO2化學和生物利用技術與國際發展水平基本同步,在制備高附加值化學品方面,CO2加氫制綠色甲醇技術受到普遍關注也較為領先,該技術在國內外均處于工業示范階段。

甲醇是重要的大宗基礎化工產品,僅次于乙烯、丙烯和苯。近些年來,中國甲醇在產能、產量方面逐年上升,目前自給率在90%以上,IHSMarkit報告顯示,2021年中國甲醇產能達9738.5萬t,約占全球總產能的67%,總產量達7816.38萬t,表觀消費約占全球總消費量的60%。在中國甲醇產能結構中煤制甲醇約占80%、天然氣制甲醇占8%、焦爐氣制甲醇占12%,甲醇生產總碳排放接近2億t/a,其中煤制甲醇碳排放在總排放中占比96.6%;煤制甲醇全生命周期碳排放300gCO2/MJ(折合5.85tCO2/t甲醇);另國際可再生能源署(International Renewable Energy Agency,IRENA)在《Innovation Outlook:Renewable Methanol》報告中,定義了綠色甲醇的碳循環生命路徑,即綠色甲醇從“搖籃到墳墓”全生命周期碳排放足跡為4~10gCO2/MJ(折合0.08~0.2tCO2/t甲醇),據此測算,若采用清潔能源(生物質可再生CO2、光伏風電可再生電力)合成綠色甲醇,甲醇工業的碳排放將趨近于“0”,與煤制甲醇相比,不僅可減少96%~99%的碳排放,還可額外消納約1億t以上的CO2,降碳效應非常顯著。

甲醇分為綠色、藍色、灰色和棕色,即當H2和CO2來源均為綠色或可再生能源時,生產的甲醇屬于綠色甲醇。一般而言,綠色甲醇通常指用綠氫(綠電電解水制氫)和可再生CO2(如來自生物質重整、空氣捕集等)合成的甲醇。在本文中,綠色甲醇即指用可再生能源制取的H2和CO2(來自生物質、空氣捕集、煙氣捕集等均可)合成的甲醇。

近年來,國內外掀起了針對CO2加氫制綠色甲醇的研究熱潮,陸續建設了千噸級、萬噸級和十萬噸級及以上規模的示范項目。CO2加氫制綠色甲醇產業符合“雙碳”目標的戰略需求,但該技術能否快速發展并實現規模化產業應用,生產成本是關鍵因素。特別是采用CO2空氣中捕集、H2制取或外購等生產工藝,顯然,其成本是很難實現經濟效益的。

那么,是否有更直接、更經濟、效益更高,而且達到生產、減碳、增值多重效益的一個行業和一項技術實現上述目標?

答案是:有!而且能夠快速實施。這個行業就是石灰生產領域,其核心技術就是“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司技術研發中心” 研發的“以石灰窯回收CO2與生物質賦能聯產甲醇技術”系列專利、專有技術。經技術持有人授權同意,編者首次撰文對外公布其技術溯源和生產工藝,以期對該技術的發展和產業應用提供參考。

二、當前甲醇生產主要工藝路線回顧

近年來,在碳中和目標推動下,全球CO2加氫制甲醇技術加速發展,生產工藝持續優化,新型高效催化劑層出不窮,新項目不斷落地。國際可再生能源機構(IRENA)對不同工藝路線生產甲醇的碳排放強度進行了分類。甲醇生產按照二氧化碳和氫氣來源可分為棕色甲醇、灰色甲醇、藍色甲醇和綠色甲醇,其生產過程的碳排放逐漸降低。棕色甲醇和灰色甲醇分別通過煤的氣化和天然氣的重整生成合成氣,并進一步反應生產甲醇。該路徑由于大量使用化石燃料,碳排放較高。

相較之下,通過 CO2加氫制甲醇技術,使用可再生能源電解水制取“綠氫”,或者通過天然氣重整工藝配合碳捕集技術生產 “藍氫”,與碳捕集技術捕獲的CO2作為原材料生產甲醇的工藝路徑碳排放強度較低。其中,綠氫與生物質來源CO2或直接空氣碳捕集技術捕獲的CO2合成甲醇過程接近零排放,此類甲醇被稱為“綠色甲醇”或“可再生甲醇”。目前,藍色和綠色甲醇是全球公認的低碳燃料和原料,而CO2加氫制甲醇技術是生產這類甲醇的關鍵核心技術。

1、主要生產工藝路線

目前,主流的制甲醇技術主要是一步法和兩步法,其主要技術特征如下:

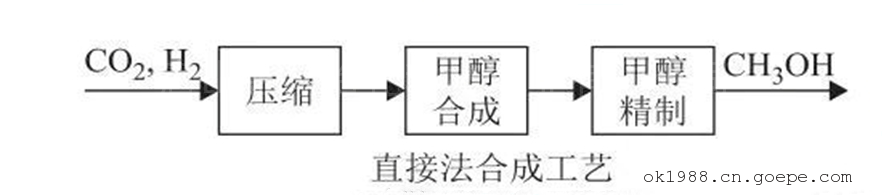

(一)、一步法制甲醇或直接法

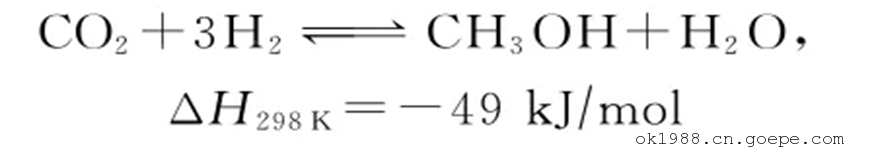

目前CO2加氫合成甲醇的主流工藝為一步法制甲醇,即直接以CO2和氫氣為原料,通過壓縮、合成、氣體分離、精餾等單元制成甲醇。其反應方程式如下:

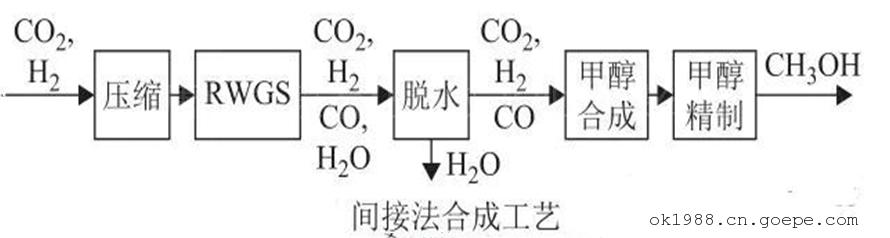

目前主流的技術路徑是一步法直接制甲醇工藝,即直接以CO2和H2為原料,通過壓縮、合成、氣體分離、精餾等單元制成甲醇。而基于RWGS的兩步法制甲醇相關技術路徑由于反應步驟多、能效低、對大型反應裝置設計建造的難度高,因此不適合于大規模工業化應用。

CO2加氫除產生甲醇外,也可能生成CO、碳氫化合物(如甲烷、乙烷)、多碳含氧化合物(如二甲醚、乙醇)等副產物,降低甲醇的選擇性和產率。因此開發高活性、高選擇性和高穩定性的催化劑是CO2合成甲醇工業化應用的關鍵。

CO2加氫制甲醇催化劑大致可以分為以下幾類:以Cu基催化劑為主的過渡金屬催化劑、貴金屬催化劑、氧化物催化劑、金屬有機骨架及分子篩結構衍生的新型納米結構催化劑。目前甲醇合成催化劑處于研究探索階段,工業上仍缺乏有效的催化劑能同時滿足較高的CO2轉化率、甲醇選擇性和穩定性。CO2加氫制備甲醇工藝處于早期示范階段,技術成本較煤制甲醇、天然氣制甲醇偏高,對于CO2加氫制甲醇早期發展需要政策扶持。

甲醇具有易于液化、儲能密度高、存儲和運輸安全性高、成本低等優點,是理想的儲能載體之一。抽水蓄能和電池儲能的系統能效高達70%~98%,考慮到甲醇發電的能量轉換效率,以CO2為原料的電制甲醇儲能技術在系統能效上的優勢不突出。然而,抽水蓄能和電池儲能技術的儲能密度分別為0.2~2 W·h/kg和30~200 W·h/kg,CO2儲能密度遠超以上儲能技術,是電池儲能密度的30倍以上。結合系統能效和儲能密度來看,以CO2為原料的電制甲醇技術不適用于小規模短周期的儲能場景,僅適用于大規模長周期的不宜使用電池儲能的場景。

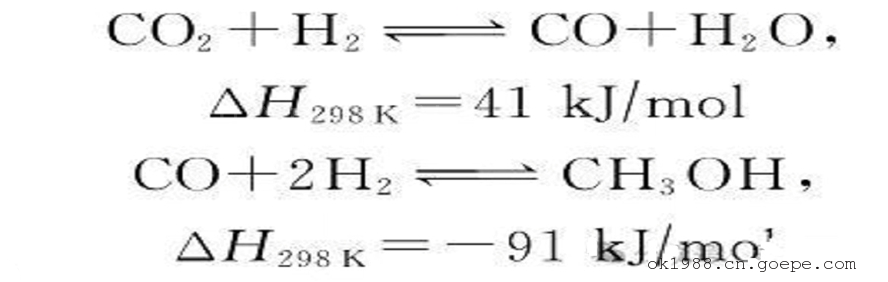

(二)、兩步法制甲醇

兩步法制甲醇是使用逆水煤氣反應(RWGS)反應將CO2與氫氣生成CO,制得含有CO與H2合成氣,然后使用傳統合成氣生產甲醇的方法制得甲醇。合成氣生產甲醇的工藝技術已相當成熟。其反應方程式如下:

CO2的碳原子處于*高氧化狀態,也是能量*低的狀態,化學穩定性好,惰性較高,其在低溫下很難活化,往往需要高溫才能被充分活化和轉化。相較之下,RWGS反應較容易發生,先利用RWGS生產合成氣再制取甲醇比CO2與H2直接轉化生成甲醇在熱力學方面實現難度更低。

2、生產成本分析

從目前主流制甲醇工業成本分析,大部分成本在3600-4200元/噸范圍,其中,原料成本約占總生產成本的85%,是主要成本;固定成本占比約10%,為次要成本;工藝成本占比*小,約4.5%。原料成本項中,H2的制用成本占86.11%,為總成本的73.35%,CO2成本占13.89%,為總成本的11.83%;固定成本中,主要是人工、折舊和行政、銷售費用成本,而行政和銷售費用隨直接成本(原料成本和工藝成本)變化;工藝成本中,電力成本和催化劑成本占主要因素。

三、新型石灰窯回收CO2與生物質聯產甲醇技術

從上述的生產成本總體來看,要降低生產成本,應著重解決原料氣的成本問題,尤其是H2和CO2成本;其次,可通過技術優化降低工藝成本;*后,在直接成本減少基礎上降低固定成本。

熱解轉化是一種熱化學轉化技術,屬于典型的熱驅動熱化學反應的過程,是熱化學反應工程的重要研究方向。熱化學反應工程是工程熱化學學科領域的基礎內涵之一,工程熱化學又被認為是綠色碳科學和碳中和目標的重要科學基礎。

生物質氣化合成氣是通過生物質在缺氧或無氧條件下熱解和氣化產生的氣體,主要成分為一氧化碳(CO)、氫氣(H2)、二氧化碳(CO2)和甲烷(CH4)。而CO/H2比例是衡量合成氣質量的重要指標之一,它對后續合成甲醇等液體燃料及化學品的生產有著重要影響,影響生物質氣化合成氣CO/H2比例的因素主要包括氣化劑類型、溫度、壓力、生物質原料組成及粒徑、催化劑和反應器等。

隨著唐山金泉公司“生物質氣化生產石灰”系列技術的推出,生物質燃料以“原料易得、成本*低、零碳排放”等優勢脫穎而出,特別是生物質氣化過程與石灰窯生產過程的有機結合,彰顯出了無法比擬的低成本和產業優勢,特別是低成本制取氫氣(H2)、一氧化碳(CO)工藝,為甲醇生產提供了一條低成本原料制取的途徑。本節重點闡述該項工藝路徑和方法及成本優勢分析。

該項工藝主要特征:

1、工藝路線

根據“唐山金泉冶化科技產業集團”旗下“唐山金泉冶化科技產業有限公司技術研發中心”提供的工藝路線顯示:“新型石灰窯回收CO2與生物質聯產甲醇技術”其主要工藝路線為:采用生物質燃料氣化爐裂解為氣化燃料生產石灰→回收石灰窯窯頂廢氣(CO2氣體)作為氣化劑→進入生物質汽化爐→還原氣體→二次裂解為CO+H2合成氣體→輔助催化→甲醇合成等步驟。

其中,生物質氣化是關鍵步驟,該技術路線主要包括生物質氣化、氣體凈化、氫氣回收和甲醇合成等步驟。首先,生物質原料,如農作物秸稈、木屑等,經過氣化過程轉化為富含氫氣和二氧化碳的可燃氣體。氣化過程通常在高溫、無氧或低氧條件下進行,以*大化氫氣的生成。接下來,產生的氣體需要經過凈化處理,以去除雜質并提純氫氣。這個過程可以確保后續甲醇合成的質量和效率。然后,提純后的氫氣與二氧化碳進行催化反應,生成甲醇。

這里的二氧化碳(CO2)來自于石灰窯生產石灰過程中排放的廢氣,廢氣中含有35-44%范圍的CO2氣體,這種利用方式不僅減少了石灰生產的碳排放,還實現了碳的循環利用,具有良好的環境效益。*后,生成的甲醇經過進一步的分離和提純,得到*終的產品。

2、生產中的關鍵控制點

(一)、氣化劑的改進與創新應用:

傳統氣化劑類型(如空氣、氧氣、水蒸氣等)的選擇直接影響氣化過程中的氧化程度和反應溫度,進而影響CO和H2的生成比例。例如,使用空氣作為氣化劑時,由于空氣中含有大量氮氣,導致生成的合成氣中氮氣含量較高,而H2和CO含量相對較低;使用水蒸氣作為氣化劑時,會促進水煤氣反應(C + H2O → CO + H2),從而增加H2的含量,改變CO/H比例。生物質氣化當量比也是影響合成氣產量的重要因素之一,它是指生物質氣化時實際供給的空氣量與生物質完全燃燒理論上所需的空氣量之比。當量比大,說明氣化過程消耗的氧量多,反應溫度升高,有利于氣化反應的進行,但燃燒的生物質份額增加,產生的二氧化碳量增加,使氣體熱值下降。

唐山金泉公司技術創新點:采用石灰窯廢氣中CO2為氣化劑,淘汰空氣、氧氣、水蒸氣等傳統的氣化劑,即解決了生產蒸汽或外購氧氣等增加的生產成本,而且也利用了石灰窯廢氣中的余熱溫度(80-250℃)的熱能,達到減碳增效的目的,而且CO2氣體在二次裂解的過程中還生成了CO可燃氣體,CO氣體不但是生產石灰的可燃氣體燃料,也是轉化為H2氣體制氫的主要原料,即降低了石灰生產燃料成本也降低了制氫成本。

(二)、溫度的控制關鍵點

溫度在生物質氣化過程中,熱解溫度對CO和H2的生成具有重要影響。一般來說,隨著溫度的升高,熱解速率增加,會產生更多的氣體。同時,在較高的溫度下,焦油會進一步裂解,生成更多的CO和H2。然而,過高的溫度可能導致H2的二次反應(如甲烷化或水煤氣變換反應),從而降低H2的產率。

生物質原料組成生物質原料主要由纖維素、半纖維素和木質素組成,這些成分在氣化過程中的分解溫度和產物有所不同。例如,纖維素和半纖維素主要產生CO、H2和CO2等氣體產物,而木質素則可能產生更多的焦炭和焦油。因此,生物質的組成會影響氣化過程中CO和H2的產率及CO/H2比例。

唐山金泉公司技術創新點:創新采用石灰窯生產中的高溫CO2氣體(核心專利技術),利用其高溫熱能直接氣化生物質燃料,即降低了氣化過程中的能耗,也實現了獨立的生物質燃料氣化燃燒,而且還實現了復合串行噴吹煤粉或焦粉的功能,實現了燃料多功能目的。

(三)、壓力控制的關鍵點

壓力增加系統壓力可以提高氣體的密度,增加氣體與生物質原料之間的接觸時間,從而提高氣化效率。但是,過高的壓力可能導致生物質原料表面形成碳層,阻礙氣體擴散和進一步的氣化反應。

唐山金泉公司技術創新點:創新應用石灰生產中高溫廢氣(CO2)在爐內形成的壓力,利用石灰窯爐內廢氣正壓原理直接與氣化爐對接,形成正壓操作,氣化爐采用上吸式與下吸式的多段式組合應用,形成氣化燃燒與石灰生產均壓運行。

(四)、原料粒徑的選擇控制

生物質原料粒徑較小的生物質粒徑具有較大的比表面積,有利于傳熱和傳質過程,從而加速氣化反應。然而,過小的粒徑可能導致生物質原料在反應器中快速燃燒,產生過多的CO2而不是CO和H2。因此,適當的粒徑選擇對于優化CO/H2比例至關重要。

(五)、合成反應裝置的選擇應用

反應器類型不同的氣化反應器(如固定床、流化床、移動床等)具有不同的熱力學和動力學特性,將影響氣化過程中的溫度分布、反應時間等,進而影響CO/H2的比例。例如,流化床反應器可以提供良好的混合和傳熱效果,有利于生物質中的有機物質快速轉化為氣體產物;固定床反應器中的返混現象較小,流體與催化劑之間的接觸更加有效,當生物質氣化反應伴隨有串聯副反應時,固定床反應器能夠提供較高的選擇性,使主要目標產物(如H2和CO)的產量*大化。

唐山金泉公司技術創新點:創新應用的多段式還原合成發生裝置(核心專利技術),把生物質還原氣生產和合成氣的生產轉化設置在一個爐體上,通過裂解→氣化→合成→轉化→煅燒→催化→余熱利用等系列的串行往復循環實現成本*低化生產運行,而且通過增加新型電輔催化技術,可以實現石灰窯廢氣中的CO2全部回收轉化應用。

3、成本優勢分析

目前,煤制氫、天然氣制氫等傳統制氫成本在3600元/噸以上,較低成本的制氫方式是采用焦爐氣提氫與捕集的CO2加氫制甲醇的方法,噸成本為2400元/噸左右,與合成氣制甲醇的成本相差不大。

當采用當前CO2合成制甲醇工藝時,CO2捕集成本在300-400元范圍,而當CO2的捕集成本為300元/t(0.98元/Nm³)時,則用綠氫合成甲醇的路線與煤制甲醇成本相當,經濟優勢將顯現。進一步降低CO2的成本低至150元/t(0.29元/Nm³),甲醇的合成成本將低至2000元以下。

而采用唐山金泉公司新型石灰窯回收CO2直接回收應用工藝,CO2成本可忽略不計,可比當前捕集CO2合成制甲醇工藝成本還要低至少25%以上,再考慮其回收石灰窯余熱能源利用的成本,顯然,是目前*具成本優勢的工藝,也具有明顯的減排優勢。而且,對比天然氣及煤炭價格,生物質燃料價格也極具優勢,經濟性將進一步擴大。因此在可再生能源普及的情況下,未來該條路線合成甲醇極具應用前景。

三、產業前景

通過上述甲醇生產工藝可見,甲醇將是唯一可以銜接化石能源轉向新能源過渡的物質。可以展望,今后甲醇合成中的碳利用可不必通過化石能源制備合成氣而獲得,而是在通過CO2的利用技術上的突破,未來CO2將是作為地球上有機碳的主要來源。也就是說,今后的甲醇不用化石能源作原料,而是可利用CO2與H2合成,目前已有許多國家正在積極研發該項技術,在CO2甲醇合成技術上正不斷獲得突破。

在石灰行業和冶金等行業,技術驅動產業革新,隨著唐山金泉公司新型石灰窯技術與生物質氣化制備綠色甲醇技術的組合應用以及不斷成熟和創新是推動該產業發展的關鍵因素。隨著新型石灰生產技術及氣化爐設計、催化劑研發和氣體凈化技術的持續優化,生物質轉化效率和甲醇產率得到顯著提高,生產成本逐漸降低。這些技術進步為產業的規模化發展和商業化應用提供了堅實的技術支撐。

目前,隨著市場需求持續增長以及全球清潔能源市場的迅速擴張,綠色甲醇作為一種重要的可再生能源替代品,其市場需求正在持續增長。特別是在交通領域,綠色甲醇可以作為生物柴油和氫燃料電池的替代能源,具有廣闊的應用前景。此外,在化工、電力等領域,綠色甲醇也扮演著越來越重要的角色。政策也支持助力發展,許多國家政府已經認識到生物質氣化制備綠色甲醇產業的重要性,紛紛出臺政策支持該產業的發展。這些政策包括提供財政補貼、稅收優惠、研發資金支持等,為產業的健康發展提供了有力的政策保障。

同時,產業鏈協同發展生物質氣化制備綠色甲醇產業的發展也需要上下游產業的協同配合。隨著石灰生產中二氧化碳廢氣回收技術的不斷提升以及生物質收集、預處理、氣化、合成等環節的產業鏈不斷完善和優化,整個產業的競爭力和可持續發展能力將得到進一步提升。同時,與農業、林業等相關產業的深度融合也將為生物質氣化制備綠色甲醇產業提供更多的原料來源和市場機會。

(編者說明:文中相關流程僅供參考,不作為*終實施流程。由于實施的工藝不同以及選用的工藝裝備及操作方式不同,其結果差異較大,實際生產數據以“唐山金泉冶化科技產業有限公司研發中心”實際設計后和生產操作規程(手冊)的數據為準。)

資料編輯:

《石灰產業》編輯部

2024年09月02日